|

|

|

Quatre millénaires d'extraction et de taille de la pierre ont laissé bon nombre d'outils et une simple caisse ne saurait les contenir...

Certains sont bien connus et toujours utilisés de nos jours pour façonner la pierre. Mais d'autres sont tombés dans l'oubli, devenus obsolètes avec l'arrivée des outillages électriques et pneumatiques... Ce sont ces vieux outils de carriers et de tailleurs, mais aussi le bardage de la pierre que nous présentons ici en décrivant de quelle manière ils étaient utilisés. |

| | |

La Chante-Perce

Cette barre de carrier en acier forgé possède un taillant en arc ou en "V" à une extrémité et un pic de l'autre côté. Elle était utilisée lors de l'extraction de la pierre pour pratiquer des forations dans la masse. Selon la dureté de la matière, les trous étaient plus ou moins profonds et espacés de façon à former une "ligne de coupe".

Pour pratiquer, le carrier tenait la chante-perce à deux mains et frappait verticalement la pierre. Il commençait par "marquer" son trou côté pic, puis retournait la chante-perce côté taillant. Entre chaque frappe, il imprimait un mouvement de rotation de la barre de façon à améliorer l'action du taillant, mais aussi pour entraîner la poussière en dehors du trou en remontant la barre et éviter ainsi le bourrage.

|  |

Les trous étaient ensuite parfaitement nettoyés à la cuillère et, pour fendre le bloc dans l'alignement des trous, on utilisait deux techniques :

- Des coins étaient enfoncés dans les trous et frappés successivement à la masse jusqu'à la fracture.

- Les trous étaient remplis de chaux vive grumeleuse, recouverte avec de la terre ou du bois, et c'était la force expansive de la chaux qui provoquait la rupture du rocher. L'action des pinces faisant levier permettait enfin d'écarter le bloc de la masse.

La chante-perce tiendrait son nom du rythme régulier appliqué par les carriers lors des coups successifs, propice à entonner un chant...

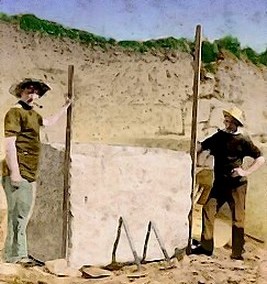

Carriers bretons au chante-perce (carrière de Lanhelin) |

Extrémité active de la chante-perce |

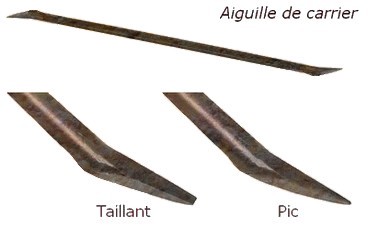

L'Aiguille

|

L'aiguille est une barre de fer de 2 à 3 cm de diamètre et 1,20 à 2,50 m de longueur.

Ses extrémités sont forgées en pic ou en taillant.

Dans les 2 cas, un léger talon renforce la partie active et l'extrémité est légèrement orientée de façon à créer un angle d'attaque lors du travail. |

|

L'aiguille était utilisée pour extraire les blocs en carrière souterraine de pierres tendre à demi-ferme.

La méthode :

Selon la version de l'outil, l'aiguille était utilisée comme un pic ou un ciseau bédane pour tailler des tranchées dans la pierre par coups successifs. Le carrier réalisait ainsi des tranchées de 7 à 12 cm tout autour du bloc en 3 passes successives. Afin de gagner en efficacité lorsqu'il lançait l'aiguille, il effectuait de légères rotations du poignet, un coup à gauche, un coup à droite, puis au centre de la tranchée, dégageant ainsi une largeur supérieure au diamètre de l'aiguille.

- 1 & 2 - Dans une galerie, le carrier commençait l'extraction par les tranchées latérales. Le sens du travail s'effectuait du bas vers le haut, avec la pointe ou le taillant de l'aiguille dirigé vers le haut. Le carrier lançait l'aiguille pour attaquer la pierre, c'était un travail harassant. Alors, pour soulager son geste, il posait l'aiguille sur des taquets fichés dans la paroi latérale à intervalles réguliers ou bien l'attachait à une chaîne sur une potence. Durant son avancée, le carrier devait évacuer fréquemment la poussière de la tranchée à l'aide d'une sorte de binette appelée "tire-terre" ou "tire-craon".

- 3 - Pour creuser le souchet (la tranchée basse), un support était également utilisé. Une cale de fer ou de bois, cannelée au centre et graissée, permettait de guider le geste sans risquer de frotter les mains sur le carreau.

- 4 - La tranchée à réaliser en partie haute était certainement la plus physique car la position n'était pas la plus aisée et le carrier devait dégager fréquemment le craon de la tranchée pour avancer efficacement.

- 5 - Lorsque le bloc était tranché sur ses 4 côtés, le carrier disposait des "roules" (en bois) ou des "triolons" (en fer) sous le bloc en vue de son extraction. L'arrière du bloc était arraché de la masse grâce à des coins enfoncés dans une des tranchées et frappés successivement à la masse. Une corde était ensuite passée autour de bloc afin de le tirer au treuil ou au cabestan sur un chemin de roulage.

L'arrachement du bloc n'étant pas toujours parfait, le carrier extrayait toujours un premier bloc dans une galerie et se glissait ensuite dans la cavité laissée de façon à attaquer l'arrière des blocs voisins à l'aide d'une aiguille pour les désolidariser de la masse.

Une installation dans la carrière de Méry-sur-Oise |

une aiguille montée sur une potence |

La Lance

|

La lance est une barre en acier de 4 à 5 cm de diamètre et 1,70 à 4,80 m de longueur.

Ses extrémités forment un taillant renforcé à l'arrière par un léger talon. La partie active est légèrement orientée vers le haut afin de créer un angle d'attaque lors du travail.

L'extrémité, appelée "bougon", était parfois amovible de façon à pouvoir être reprise à la forge.

|  |

La lance est en fait une évolution de l'aiguille qui permettait d'extraire des blocs plus volumineux en effectuant des tranchées plus profondes. Mise au point par Félix Civet vers 1860, elle a remplacé l'aiguille dans les carrières de l'Oise et de l'Aisne.

La lance était utilisée pour extraire les blocs en carrière souterraine de pierres tendre à demi-ferme.

La méthode :

Compte tenu de son poids et de sa longueur, la lance devait être installée sur un chantier appelé "affût". C'était une potence en bois de hêtre, facilement repositionnable. La lance y était accrochée à l'aide d'une chaîne et le carrier effectuait des mouvements de balancier pour creuser le front de taille. Le déplacement en hauteur de la traverse ainsi que l'enroulement de la chaîne autour d'elle permettait de varier la hauteur de la lance.

Le carrier commençait son travail en traçant et en taillant deux redans verticaux, un repère pour le travail de la lance, délimitant également la largeur de ses blocs. Il installait ensuite son chantier en alignant bien la traverse qui supporte la lance perpendiculairement au front de taille. Une fois les attaches serrées et les bois solidement calés, la chaîne était installée et la lance placée entre deux bagues de blocage au niveau de son point d'équilibre. Le chantier était prêt.

- Le carrier commençait l'extraction par le plus difficile, la tranchée basse horizontale d'une hauteur de 10 cm sur 2,00 m de profondeur environ. La chaîne était descendue à son maximum. Pour ce travail, le carrier se positionnait à genoux et percutait la masse en balançant la lance. La chaîne était déplacée latéralement le long de la traverse pour effectuer toute la tranchée. Le craon était régulièrement évacuée et, lorsque le travail était terminé, des "roules" (en bois) ou des "triolons" (en fer) étaient disposées dans la tranchée en vue de l'extraction.

- Dans certaines carrières ou le banc à exploiter était d'une bonne hauteur (voir dessin), une tranchée intermédiaire de 6 à 7 cm était effectuée juste après la tranchée basse. Un échafaudage pouvait être nécessaire pour placer le carrier à hauteur et la traverse proche du front de taille utilisée comme support. Pour ce travail, la lourde lance était mise de côté et le carrier prenait une longue aiguille. Pour protéger la traverse du frottement de l'outil, elle était recouverte d'une tôle cintrée en arc, déplacée avec l'aiguille au fur et à mesure de l'avancée. A la fin du travail l'ensemble était sécurisé en enfonçant des coins à poignée appelés "nez de chien".

- L'extraction se poursuivait par la tranchée horizontale haute. Effectuée également à l'aiguille, la technique était la même que celle utilisée pour la tranchée intermédiaire. Il fallait juste ajouter à la structure une traverse à environ 12 cm du ciel de carrière.

- La lance était réinstallée pour la réalisation des deux tranchées verticales. Le carrier avançait du bas vers le haut et se plaçait sur un échafaudage pour atteindre la partie supérieure. Les tranchées, de 6 à 7 cm de large, étaient réalisées en 3 passes successives. Afin de gagner en efficacité le carrier effectuait de légères rotations du poignet, un coup à gauche, un coup à droite, puis au centre de la tranchée, dégageant ainsi une largeur supérieure à la partie active de la lance.

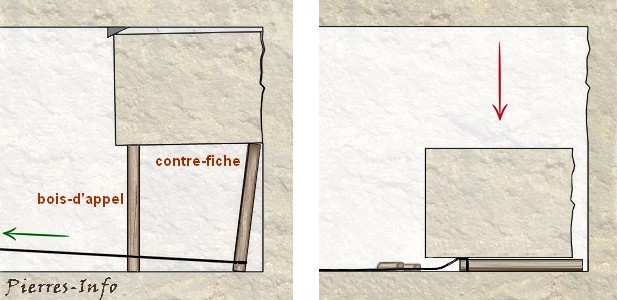

Lorsque les blocs étaient tranchés sur leurs 4 côtés, le chantier était déplacé et mis à l'abri. Le bloc du bas était le premier à être extrait. Il était arraché de la masse grâce à des coins enfoncés dans une des tranchées latérales et frappés successivement à la masse. Une corde était ensuite passée autour de bloc afin de le tirer au treuil ou au cabestan sur un chemin de roulement.

Pour extraire le bloc du haut, le carrier disposait 5 "quilles" en dessous, dans la cavité laissée par le bloc du bas. Juché sur un échafaudage, il procédait de la même façon que précédemment en frappant des coins enfoncés dans une des tranchées. Lorsque le bloc avait cédé, le chandelles étaient tirées à la corde une à une. Jusqu'à à la dernière quille, placée au centre du bloc, qui entraînait la chute du bloc sur le carreau.

L'installation d'une lance sur un chantier de taille modeste |

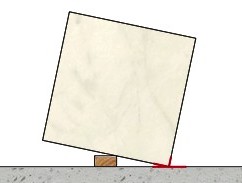

La Pince

La pince est une barre en acier forgé. Une des extrémités sert de manche, tandis que l'autre est plate et forme talon.

C'est un outil encore utilisé aujourd'hui pour l'écartement des roches, le levage ou le déplacement par ripage des blocs en carrière ou sur chantier.

Il en existe de différentes tailles, adaptées aux masses à déplacer ou à soulever. Leurs longueurs standards varient de 1,50 m à 4 m et permettent de mouvoir des charges très lourdes sur le principe du levier. Un ou plusieurs hommes peuvent être amenés à appuyer de tout leur poids sur l'extrémité de la barre pour créer la bascule sur le talon de la pince.

Lorsque le talon de la pince est situé sur une zone meuble ou lorsque l'action de levier doit être accentuée en surélevant le point d'appui, une grosse cale de pierre ou de bois, un "orgueil" (du grec orgao : je m'élève), est placé sous le talon de la pince.

Pour le levage (on parle de pinçage), la pince est entrée en force à la base du bloc tandis que le carrier appui sur l'extrémité de la pince.

Pour le ripage, le bloc est levé de la même manière, et dans un deuxième temps, le carrier effectue un mouvement latéral avec la pince, à droite pour riper à gauche et l'inverse pour ripper à droite. En renouvelant l'opération à plusieurs reprises, en reprenant chaque fois un nouvel appui avec la pince au milieu du bloc, ce dernier se déplace.

La pince peut encore être utilisée lors de la pose d'éléments massifs. Une encoignure est taillée dans l'assise inférieure de façon à créer un point d'appui pour l'extrémité de la pince, talon renversé. Un rondin de bois servant de point de levier est placé entre la pince et la pierre. Une poussée sur le haut de la pince permet de déplacer la pierre posée sur des roules ou sur son lit de mortier. Le travail est précis, réalisé sans gros effort et sans risque pour les arêtes de la pierre.

La Barre à Mines (ou Fleuret)

La barre à mines, comme son nom l'indique, servait à l'origine à forer les trous, d'environ 40 mm de diamètre, dans lesquels on plaçait des charges explosives. L'outil est en fait très proche de la fameuse chante-perce. En acier forgé, elle possède un taillant en arc, en "V" à une extrémité et une tête à frapper de l'autre.

On distingue deux principaux modèles : la barre à mine standard dite "pistolet" d'une longueur de 1 m 10 et la grande barre à mine d'une longueur de 2 m 20. Mais, bien entendu, la longueur de l'outil varie avec l'usure occasionnée par les frappes successives.

Le marteau perforateur, qui a remplacé progressivement la barre à mine manuelle, a fait son apparition dans certaines carrières françaises à partir de 1920.

Pour creuser la roche, un carrier tenait la barre tandis qu'un ou deux autres carriers la frappaient à la masse. Entre chaque coup donné, le carrier qui tenait la barre lui faisait faire un quart de tour afin d'accentuer l'efficacité du taillant.

Le nombre de foration, leur espacement et la profondeur variaient selon la qualité et l'homogénéité des matériaux.

Forage à la barre à mine |

Pose d'une charge en poudre noire |

Tir de mine

|

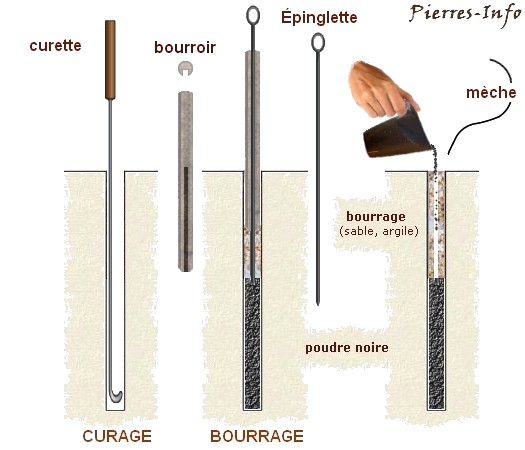

Lorsque la ligne de coupe était forée, le carrier utilisait une curette en fer munie à son extrémité d'un crochet creux et plat pour dégager le craon resté au fond du trou.

Pour le tir de mine, les carriers utilisaient de la poudre noire, un mélange de charbon pilé, de souffre et de salpêtre. Elle était préférée à la dynamite, trop puissante, qui fragmente la pierre en créant des micro-fissures. La poudre noire est un explosif lent (400 m/s) qui, bien dosé, ne provoquait qu'une rupture dans l'alignement des trous.

| |

La "chaîne pyrotechnique" nécessaire au tir était composée des éléments suivants :

- La charge explosive : une cartouche de poudre de noire, placée au fond du trou.

- Le dispositif d'amorçage et de mise à feu : lors du bourrage, avec de l'argile de préférence, le boutefeu glissait une épinglette dans une cannelure située dans le bourroir, qu'il retirait une fois le travail terminé. Dans le mince canal laissé par l'aiguillette, il versait de la poudre noire ou bien plaçait des "cannettes", des petits rouleaux de papiers enduits de poudre noire délayée et séchée.

Il restait à placer une mèche soufrée à l'entrée du trou pour finir la mise en place. Une fois allumée, elle transmettait une flamme à la vitesse de 1 mètre en 90 à 130 secondes. Ceci laissait largement le temps au carrier boutefeu de s'éloigner du tir.

|

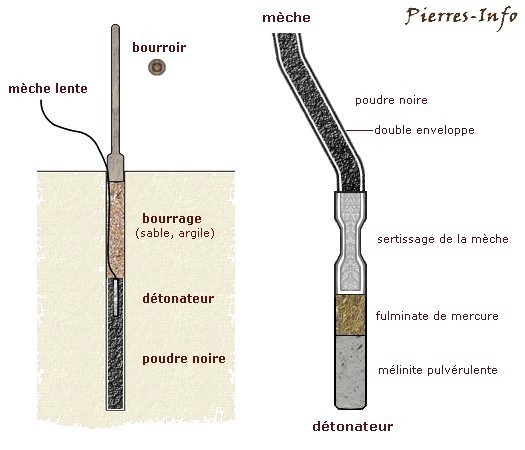

Plus tard le système a été perfectionné en ajoutant un élément à la chaîne pyrotechnique :

- Le détonateur : ce dispositif d'amorçage remplaçait le système aiguillette/cannettes. Bien plus fiable, il était directement introduit à l'aide d'un poinçon dans la cartouche de poudre noire. La mèche lente était sertie dans le détonateur ce qui limitait les ratés de tir. Lors de son déclenchement, le détonateur créait une onde de choc et déclenchait la charge de poudre noire.

NB : les produits utilisés à l'origine dans les détonateurs n'ont plus cours aujourd'hui. Le fulminate de mercure et la mélinite sont des produits toxiques et écotoxiques. | |

|

Compte tenu du système de mise à feu, il était difficile d'exploser plusieurs charges simultanément. Cette méthode ne permettait donc pas d'effectuer d'importantes fractures. [ Aujourd'hui, ce problème a été résolu par l'utilisation du "cordeau détonant" qui, relié à toutes les charges, provoque leur amorçage quasi immédiat grâce à sa vitesse de déclenchement (~ 8 000 mètres seconde) ].

| |

| |

Le bardage désigne l'ensemble des opérations de manutention de la pierre. Le transport des pierres jusqu'au lieu de stockage, de taille ou de pose. Avant l'avènement des engins de levage, les carriers et les tailleurs ont utilisé divers systèmes pour barder la pierre sans épaufrer ses arêtes.

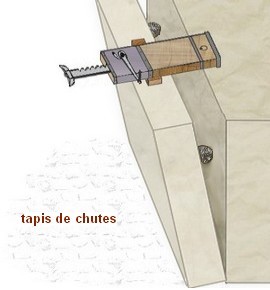

Le Cric de Carrier

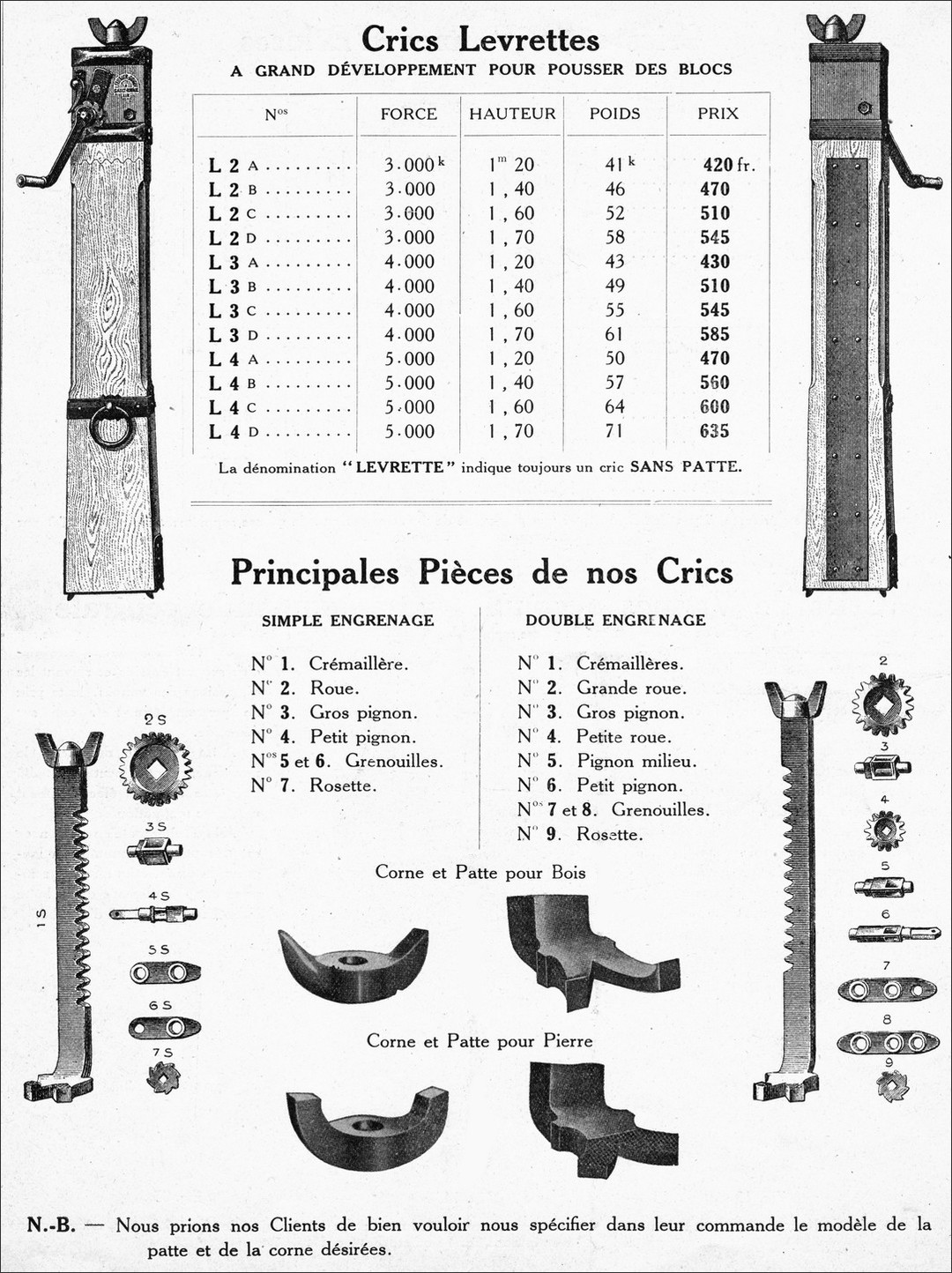

Le cric est composé d'une barre de fer plat crénelée, la crémaillère, enfermée dans une "chape" de bois, généralement en hêtre. L'ensemble est plaqué et cerclé de feuillards épais afin de garantir la cohésion du bois sous la pression des charges. Un anneau de levage est généralement placé sur le feuillard du bas.

L'entraînement de la crémaillère est assuré par une manivelle et un jeu de pignons qui permet de démultiplier la force du bardeur.

La crémaillère possède un ou deux points de levage :

- Une patte (croc, griffe) en partie basse. Elle permet de lever les charges pratiquement depuis le sol.

- Une tête à griffe appelée "corne" en partie haute. Elle permet de pousser ou d'écarter une masse.

Deux types de crics étaient couramment fabriqués :

- Les crics à simple engrenage (croquis joint). Ils possédaient une capacité de levage limitée et demandaient surtout plus d'effort au manipulateur.

- Les crics à double engrenage dont la force est démultipliée et la chape renforcée. Leur résistance et leur capacité de levage étaient supérieures. |

|

NB : On différencie les crics à pierre des crics à bois grâce à certaines pièces qui les équipent. La corne du cric à bois possède une pointe d'un côté et une taillant de l'autre. Elles s'ancrent dans le bois en assurant un bon maintien. La corne du cric à pierre quand à elle présente deux surfaces plates et griffées pour une meilleure adhérence sur la pierre. Les pattes de levage rassemblent les mêmes caractéristiques.

Comme l'indiquent les documents ci-dessous, la gamme de cric en fabrication était étendue : (cliquez pour agrandir)

|

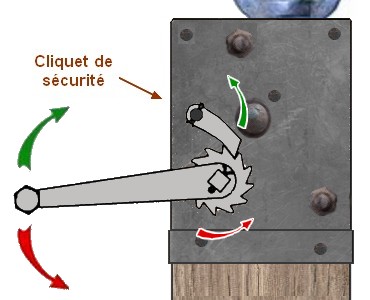

Un cliquet est installé sur le pignon de la manivelle. Il assure la sécurité du bardeur en évitant tout retour intempestif de manivelle. Il permet également d'effectuer des poses lors du levage pour limiter l'effort ou permettre de placer une cale sous la charge par exemple.

Pour libérer la manivelle et rentrer la crémaillère une fois le travail effectué, il suffisait de basculer le cliquet vers l'arrière.

Les crics appelés "levrettes" ne possèdent pas de patte de levage en partie basse. Leur chape est moins large, mais plus haute que celle des crics de carrier standards. Grâce à leur grande capacité de développement, les levrettes étaient principalement utilisées pour pousser les masses.

|

|

Utilisation du cric pour lever ou basculer une masse : La patte du cric est située à environ 10 cm du sol. Le bloc devait donc être surélevé sur des bois ou le cric placé en contrebas de façon à ce que la patte puisse être glissée sous le bloc.

Le bloc était levé au maximum et régulièrement calé. Pour atteindre le point de bascule du bloc la griffe haute pouvait être employée pour finir le travail. Dans ce cas, le cric était solidement calé au sol et une emboîture était pratiquée dans le bloc afin d'assurer l'accroche de la griffe située sur la tête du cric.

|

Utilisation du cric pour écarter une masse :

Lors de l'extraction en carrière, le cric pouvait être utilisé pour basculer ou pousser une masse.

La patte inférieure prenait appui sur la masse tandis que le cric était solidement calé sur un bois rivé sur la masse à bouger.

Le carrier pouvait s'y reprendre à plusieurs fois en laissant tomber de grosses cales ou des boules dans l'écartement.

Un ou plusieurs crics pouvaient être ainsi replacés en toute sécurité afin d'accentuer l'écartement jusqu'au point de bascule. |

Utilisation du cric levrette pour pousser une masse :

Dans l'exemple ci-joint, le cric levrette est utilisé pour placer un bloc sur un fardier.

Le bloc était acheminé sur des roules jusqu'à un quai de chargement, face au fardier en contrebas. Un câble était solidement arrimé au fardier, passé par la base d'un cric levrette et mis en tension.

Par une action sur la manivelle du cric levrette, le bloc était roulé sans effort jusque sur le plateau du fardier. |  |

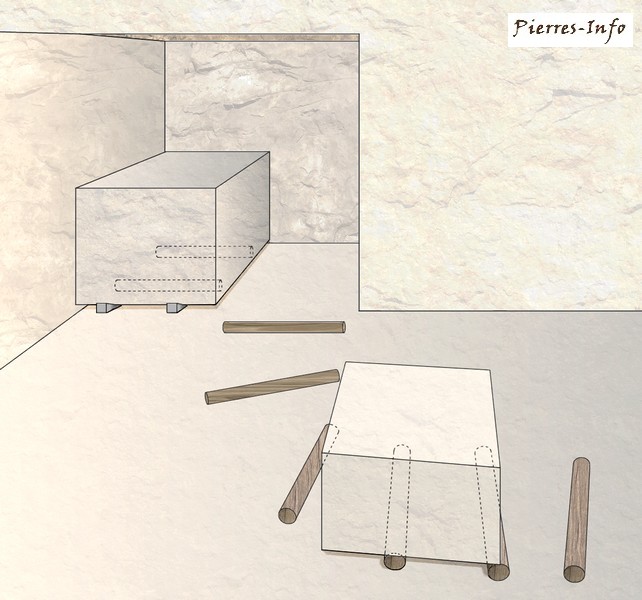

Les Roules

L'utilisation des roules pour le déplacement des pierres remonte à la nuit des temps. Elles se sont généralisées en carrière lors de l'extraction des blocs et lors de leur acheminement jusqu'au moyen de transport. Les roules étaient généralement fabriquées dans de l'orme, un bois dur, offrant une excellente résistance à la flexion et ne craignant pas l'humidité des carrières souterraines.

Même si le nom générique donné à ces moyens de bardage est une "roule", elles portent un nom spécifique selon leurs dimensions, leurs profils ou encore la matière qui les compose :

|

|

- Le Rouleau : Tube parfaitement cylindrique en bois dur. C'est le plus ancien et certainement le plus courant. Toute la surface du bloc repose sur le rouleau, ce qui sous-entend un positionnement bien perpendiculaire à la direction souhaitée pour avancer dans la bonne direction.

- La Roule : C'est un rouleau en bois dur bombé en son centre. Cette particularité offre des avantages par rapport au rouleau, la surface d'appui au sol et sur le bloc étant moins importante il y a moins de frottement, donc moins de résistance. Le bloc avance théoriquement plus vite. Pour les mêmes raisons, il est plus facile de rectifier la direction prise par le bloc en agissant sur l'extrémité de la roule, d'un côté ou de l'autre.

- La Bombe : C'est une roule en bois dur de grosse section, pour les gros blocs.

- La Baguette : C'est une roule en bois dur de petite section, pour les petits blocs, en atelier ou sur chantier.

- Le Rouleau à Lumières : Les extrémités de ce tube parfaitement cylindrique en bois dur sont renforcées par une bague métallique et perforées de façon à pouvoir glisser une barre. Ce dispositif peut se révéler bien utile pour monter une légère pente ou bien passer un caillou placé sur le chemin de roulage

- Le Triolon : Rouleau formé d'un tube en acier épais. Il remplace parfois les rouleaux en bois en offrant plus de résistance sur les terrains difficiles.

- Le Ferrage : Tasseau triangulaire en bois dur munie d'une poignée. La forme du ferrage permet de le plaquer contre un rouleau afin de l'immobiliser, par sécurité ou pour biller (faire tourner) le bloc par exemple.

|

|

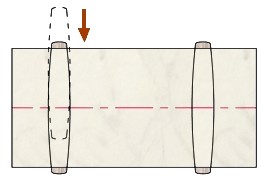

Une fois libéré de la masse, les cales qui soutenaient le bloc étaient enlevées. Le bloc reposait désormais sur les deux roules qui étaient disposées sous le bloc. Le sol était nettoyé afin qu'un chemin de roulage puisse être installé sur le carreau de la carrière.

En théorie trois roules suffisaient pour déplacer le bloc : à l'arrière, au centre et à l'avant. Lorsque le bloc avançait, la roule avant se retrouvait au centre, sur le point d'équilibre du bloc. La roule arrière était quand à elle libérée et replacée devant, ainsi de suite...

|

| Sur les terrains difficiles, présentant des bosses, des trous, des caillasses ou une consistance meuble, une solution constituait à installer des bastaings sur le parcours et à effectuer le roulage des blocs sur ces supports. |

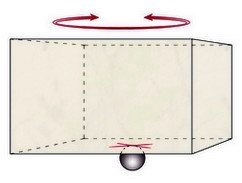

Lorsqu'il s'agissait de déplacer un bloc dont la base est de forme irrégulière, un "poulain" était installé. C'était un assemblage qui permettait de surélever le bloc du sol en plaçant deux bastaings sur une ou deux roules (avant et/ou arrière). La sous-face du bloc ne touchait théoriquement plus le sol et le bloc pouvait être déplacé avec les bastaings grâce à une pince, ou être tiré par une élingue et un treuil. |

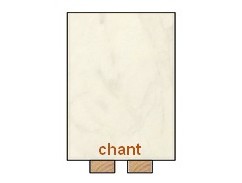

Quelques termes liés au bardage des blocs :

|

Biller un bloc :

Faire pivoter un bloc sur lui-même en plaçant par exemple une boule d'acier, une bille de bois ou un moellon de pierre au centre de sa sous-face. |

| Donner quartier à un bloc :

Basculer une pierre sur une de ses faces. |

| Poser une pierre sur chant :

Poser une pierre sur un de ses plus petit côté. |  | Tenir une pierre en charge :

Tenir une pierre sans forcer sur son point d'équilibre, au bord d'une table par exemple. |

| Faire boire une pierre :

Faire toucher l'arête d'une pierre sur le sol ou une table en la basculant. |  |

Donner du bois :

Pousser ou tirer une roule de façon à ce que la partie bombée soit centrée sous le bloc. |

Les Quilles ou Chandelles

Les Quilles ou Chandelles

Ce sont des rondins de bois dur qui étaient utilisés comme étais en carrière souterraine.

Ces billes de bois étaient utilisées lors de certains processus d'extraction :

|

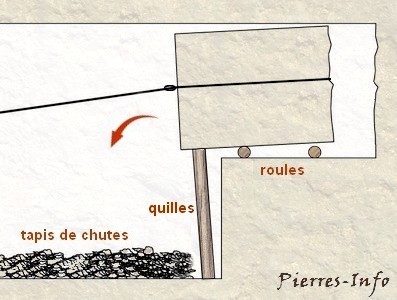

Une fois qu'il avait été désolidarisé de la masse, le bloc supérieur reposait sur deux roules.

Il était tiré de façon à déborder de la masse pour y placer deux ou trois quilles en bordure.

Lorsque le bloc était tiré en roulant, les quilles portaient le bloc, soulageaient la masse et l'empêchaient de frotter sur l'arête inférieure.

Le bloc tombait sur un tapis de chutes préparé au pied de la masse.

|

Dans le cas ou le bloc inférieur était extrait le premier, des chandelles étaient installées dans la cavité : deux ou trois en façade, appelées "bois d'appel" et au moins une au fond. Cette chandelle appelée "contre-fiche" était posée obliquement et un câble était attaché au pied.

Lorsque le bloc supérieur était libéré de la masse, le carrier tirait le câble relié à la contre-fiche, ce qui provoquait la chute du bloc qui se trouvait précipité en arrière, puisque soutenu à l'avant par les bois d'appel.

Une fois tombé sur le carreau, le bloc pouvait être roulé et sorti de la carrière. |

|

Le Bard, Bayard, ou Bayart

C'est une sorte de grand brancard utilisé pour le transport à bras des fardeaux et plus particulièrement des pierres. Le bard est composé d'un plancher plein ou à claire-voie sur lequel les pierres sont déposées, et de 4 "bardelles" tenues à la main par deux porteurs.

Certains bards, utilisés pour le transport des charges lourdes, pouvaient être équipés de bardelles latérales afin de multiplier le nombre de porteur.

Le bard était bien entendu tenu par les mains, à bout de bras, mais il pouvait être aussi placé sur les épaules. Ce brancard permettait de traverser les zones de carrière où le sol était accidenté ou d'approvisionner en pierre un chantier. Sa conception, plane en sous-face, permettait également de placer le bard sur des roules ou de le faire glisser sur des bastaings, pour le chargement d'une charrette par exemple.

|

Au fil du temps, le bard à évolué. C'est ainsi que le bard-brouette a été mis au point en ajoutant une roue à une des extrémités.

|

|

Le Diable ou Crapaud

Le diable ancien était composé d'un solide plateau supporté par deux roues et tracté par un long bras appelé "flèche". Le diable pouvait tout aussi bien être déplacé en poussant qu'en tirant la charge. Une ou deux barres servant de poignées étaient fixées perpendiculairement à l'extrémité de la flèche de traction. Ainsi, deux ou quatre bardeurs placés de part et d'autre pouvaient participer au mouvement.

Ce moyen de transport était utilisé sur de courtes distances et sur terrain plat, pour transporter des charges allant de 500 à 5 000 kg pour les modèles les plus robustes. Les premiers diables possédaient de roues en bois cerclées d'une bande de fer. Plus tard, ils seront équipés de roues en fer.

Les Attelages

Pour le transport de la pierre on a utilisé des attelages de toutes sortes, charrette, haquet, fardier, trinqueballe tirés par un ou plusieurs chevaux puissants et lourds de type "Boulonnais" ou par des bœufs. Ils étaient guidés à la voix par des charretiers ou des rouliers, c'était le nom plus spécifique donné aux personnes chargées du transport sur route des marchandises.

Les chevaux attelés aux engins de transport étaient appelés chevaux de limon ou limonier. Ils étaient équipés de harnais comparables à ceux utilisés dans l'agriculture, à la différence près qu'ils étaient fabriqués dans un cuir plus épais afin de résister aux fortes sollicitations.

Le collier d'épaule est une pièce essentielle du harnais du cheval de trait. Il s'agit d'un cadre rigide en bois et en cuir, rembourré de crin et de paille à l'encolure, que l'on installe autour du cou du cheval. Adapté au travail des chevaux de trait, il se bloque sur les os de ses omoplates et procure de sérieux avantages : la gorge est dégagée, écartant ainsi tout risque d'étranglement. Le cheval peut baisser la tête librement et cela à pour effet de déplacer son centre de gravité vers l'avant en améliorant considérablement sa force de traction. |

|

Dans certaines carrières comme celles du Poitou, mais aussi dans les exploitations agricoles du Berry, les colliers d'épaule qui équipaient les chevaux possédaient une particularité. Les bourreliers les munissaient d'une fourrure faîte de peaux de mouton teintées de bleu par les mégissiers et doublées de toile blanche. Elles étaient fendues pour être passées par les attelles du collier et clouées.

|

Appelées colliers à housse ou bisquains, les peaux qui les équipaient recouvraient le garrot et les épaules des chevaux en offrant une sorte d'ornement distinctif.

Leur taille était plus ou moins grande. Lorsque des pans retombaient de part et d'autre du cheval, ils pouvaient être garnis de poches ou les rouliers rangeaient quelques accessoires, billots en bois, couteau...

Appréciables en hiver, ces housses protégeaient les chevaux des intempéries, mais pouvaient être roulées et maintenues sanglées par temps chaud. |

|

Bien que critiquées par certain pour leur poids, la sueur qu'elles généraient ou encore la vermine qu'elles étaient censées propager, ces housses, parfois volumineuses, faisaient la fierté des rouliers. Cette tradition se prolongea aussi longtemps que dura l'emploi des chevaux en carrière.

Pour tracter les charges légères sur de courtes distances, un ou deux chevaux suffisaient généralement. Mais lorsqu'il fallait grimper une rampe escarpée pour sortir de la carrière ou transporter sur une grande distance des blocs de plusieurs tonnes, il fallait en multiplier le nombre. Ils formaient alors une file ou les chevaux étaient attelés les uns derrière les autres. Pour le transport sur route, 3 à 5 chevaux suffisaient la plupart du temps, mais lorsqu'il s'agissait de transporter des charges exceptionnelles ou tout simplement de sortir d'un "fond" de carrière la file pouvait dépasser les 10 chevaux.

Chacun des chevaux de cet attelage jouait un rôle important et portait un nom spécifique :

- Le Cheval de limon ou Limonier était le cheval attelé au véhicule, dans la partie de la voiture appelée limon et constituée de deux brancards. Ce cheval devait être suffisamment lourd pour encaisser tous les cahots des chemins et garantir la stabilité du véhicule. C'était là son rôle principal.

- Le Cheval de cheville venait épauler le cheval de limon dans son travail de stabilité. Dans les attelages à 3 chevaux, il était placé entre le cheval de limon et le cheval de tête.

- Les Chevaux de sous-verge étaient attelés entre le cheval de cheville et le cheval de tête et leur nombre était aussi important que la charge du bloc à tracter le nécessitait. C'était la place des jeunes équidés de 2 ou 3 ans qui devaient suivre le mouvement et s'habituer progressivement aux commandements des rouliers. Encadrés par des chevaux expérimentés, ils pouvaient rester à ce poste durant une dizaine d'années et prenaient place dans la file selon leurs capacités, du sous-verge de devant au sous-verge de derrière...

- Le Cheval de tête ou Cheval de flèche, était situé à l'avant. C'était un cheval docile, obéissant aux commandements et expérimenté. Il était capable de mener la file car, la plupart du temps, il connaissait les trajets empruntés. Il s'avait négocier les virages de lui-même, s'arrêtait spontanément après une côte, lorsque le roulier serrait le frein avant de négocier une descente et marquait le pas aux carrefours dangereux.

Le cheval de limon gardait son harnais traditionnel, mais celui qui équipait les autres chevaux de la file était différent. Les traits étaient en corde et en chaîne. La corde offrait une certaine élasticité, tandis que la chaîne assurait un accrochage aisé et résistant aux crochets du collier. Ces traits passaient par des fourreaux qui protégeaient les flancs des chevaux. Une croupière reliée au collier passait par dessous la queue du cheval. L'ensemble était maintenu par deux sangles qui passaient sous le ventre et sur le dos du cheval. Hormis cette distinction, les chevaux de file conservaient leur mors et leur bride.

Pour faire avancer sa file, le roulier commençait par déplacer chaque cheval de façon à ce que tous les traits soient mis en tension. Au cri de commandement du roulier et au claquement du fouet la file prenait son départ.

Si un seul roulier était capable de mener des attelages de huit chevaux, les convois importants nécessitaient la présence d'un ou deux rouliers supplémentaires, surnommés les "galériens" et placés de part et d'autre de la file. Ils étaient indispensables pour aider aux manœuvres difficiles comme prendre un virage, par exemple.

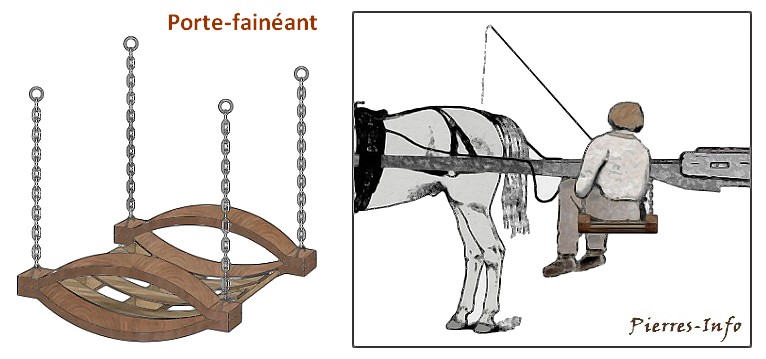

Les rouliers avaient mis au point un siège qui pouvait s'adapter à tous les véhicules qui n'en était pas obligatoirement équipés.

Il s'agissait du porte-fainéant, une petite plateforme de bois cintrée munie de quatre chaînes qui s'accrochaient sous le brancard gauche, devant la roue.

Bien que dangereux en cas d'endormissement et peu confortable, ce siège permettait de se reposer durant les longs voyages.

|

|

Les attelages bovins étaient également utilisés en carrière. Leur utilisation présentait d'ailleurs de nombreux avantages comparés à celle des chevaux. Il était plus aisé de trouver des bœufs car toutes les fermes en possédaient au moins un ou deux pour effectuer leurs travaux d'exploitation. Les chevaux, quant à eux, étaient beaucoup plus rares car leur entretien coûtait cher.

L'ossature puissante des bœufs et leur excellente résistance à l'effort leur permettaient de développer une force de traction importante. Leur sobriété et leur résistance à la chaleur étaient aussi un atout. Appliqué, tenace et d'un tempérament doux, leur conduite était aisée. Et s'ils étaient bien plus lents que les chevaux, ils étaient aussi moins prompts à s'emballer. Les déplacements, même sur les terrains difficiles, étaient donc plus sécurisés et les risques d'accident limités.

Un autre avantage, et non des moindres, concerne l'attelage. L'équipement en harnais d'un cheval avait un coût certain, demandait un entretien régulier et prenait du temps à installer.

Point de tout cela avec les bovins, car atteler des bœufs ne nécessitait qu'un joug qui s'installait en quelques minutes.

NB : les jougs de tête s'utilisent exclusivement avec des animaux ayant le cou dans le même alignement que celui de la colonne vertébrale, ce qui n'est pas le cas du cheval.

Les jougs étaient taillés par les "jouattiers" dans des billes d'érable, de tilleul, de noyer, de hêtre, de frêne, d'ormeau ou encore de noyer (plus facile à polir) et mesuraient de 1 m 50 à 2 mètres. Le jouguet permettait d'atteler une seule bête avec un attelage de type brancard. Le joug double, comme son nom l'indique deux bœufs côte à côte (notre exemple). Le triple joug, était utilisé pour le dressage des jeunes bêtes, que l'on plaçait entre deux bœufs expérimentés.

Au centre des jougs doubles, un ou deux anneaux en fer, en nerf de bœuf ou en osier tressé permettaient le passage du timon ou l'accrochage d'une chaîne de traction. Enfin, deux chevilles placées de part et d'autre des anneaux venaient bloquer le timon lors de la traction et du freinage. Les jouguets possédaient un anneau à chacune des extrémités dans lesquels les brancards du véhicule étaient passés et maintenus, comme les jougs doubles, par des chevilles.

Les animaux de travail allaient toujours par paire, de même taille et de même puissance. Ils étaient conduits à l'aide d'un long bâton muni en général d'une pointe au bout et nommé "aiguillon". Généralement, le roulier marchait devant ses bêtes et il lui suffisait de tendre l'aiguillon vers elles pour qu'elles accélèrent aussitôt leur train et règlent leur pas sur celui de l'homme.

Quand les animaux étaient attelés à un véhicule et que le roulier était assis sur le siège, il employait des rênes en corde fixées aux oreilles pour diriger ses bêtes. Son aiguillon lui servait alors à les faire avancer.

Il existe deux types de joug :

LE JOUG DE TÊTE

- Le joug de tête ou joug de cornes qui peut être positionné sur le front (joug de front), c'est à dire devant les cornes ou bien sur la nuque (joug de nuque), c'est-à-dire derrière les cornes. Dans tous les cas, il est maintenu par des lanières qui entourent la tête et les cornes.

Le joug de tête était posé sur les bœufs à l'emplacement des écuelles qui épousaient parfaitement la forme de la tête ou du cou des animaux et l'ensemble était fixé grâce à une jointure qui passait autour des cornes. C'était une lanière de cuir d'environ 3 mètres de longueur qui pouvait être munie ou non d'un anneau à une extrémité.

Pour chaque bête, la fixation du joug était effectuée dans un ordre précis en enfilant l'anneau sur la cheville A, puis en passant successivement la jointure autour des cornes et de la tête. Au passage du front on interposait parfois un petit coussinet de protection en cuir, en étoffe ou en feuilles de maïs.

NB : sur le joug présenté ci-dessus, les autres chevilles servaient de guide au passage de la jointure, mais certains jougs ne possédaient pas de cheville. Dans ce cas, la lanière était attachée au joug par un simple nœud. D'autres jougs n'étaient pas équipés d'anneaux, le timon passait alors par un orifice placé au centre du joug.

LE JOUG DE GARROT

- Le joug de garrot se pose au-dessus des épaules et des arceaux en bois ou en métal entoure le garrot de l'animal.

Le joug de garrot ou joug d'épaule est une évolution du joug de tête qui permettait l'emploi d'animaux sans cornes, comme les ânes ou les mulets, ou bien des animaux dont la forme des cornes ne se prêtait pas au joug de tête.

Un inconvénient du joug de garrot est qu'il prend appui sur la cage thoracique de l'animal. Cette compression l'empêche d'utiliser toute sa puissance. Mais il possède aussi quelques avantages : il s'installe avec une extrême rapidité et procure une grande mobilité et un certain confort à chacune des bêtes, l'une par rapport à l'autre. Un même joug peut aller sur différentes paires pour peu qu'elles aient un gabarit similaire.

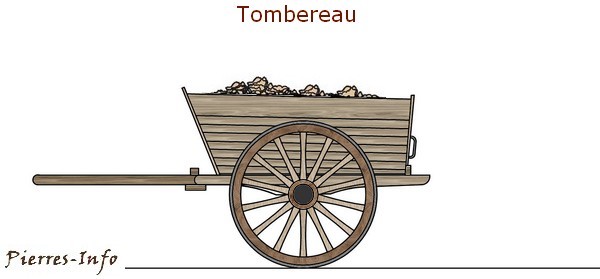

Le Tombereau

Le Tombereau

Le tombereau est un véhicule qui possède deux grandes roues et une caisse qui peut s'ouvrir par l'arrière et se vider par basculement. Il était utilisé en carrière pour le chargement et le transport du découvert en terre ou en caillasse, des déchets de taille ou bien des moellons taillés.

cliquez pour actionner le basculement |

Différents animaux de trait pouvaient être attelés aux tombereaux : cheval, âne, mule ou bœuf. Le plus souvent, un seul animal, harnaché entre deux brancards, tractait le tombereau. Mais il existait des tombereaux à aiguille qui permettaient d'atteler un couple de bœufs sous un joug.

La dimension de la caisse pouvait varier, mais en moyenne, elle permettait de charger 1 mètre cube de matériaux au maximum, soit plus de 2 tonnes.

A pleine charge, le tombereau devait être tracté par au moins deux animaux.

Les tombereaux en carrière vont progressivement disparaître pour être remplacés par des wagonnets qui seront au début, eux aussi, tractés par des animaux. |

|

Le Traîneau

Les traîneaux à pierre étaient des plateformes traînées directement sur le sol par des chevaux ou des bœufs attelés grâce à un simple palonnier et des chaînes. Les traîneaux étaient fabriqués dans un bois lourd, c'était un assemblage de planches épaisses. La partie en contact avec le sol pouvait rester plate ou munie de deux bois servant de rails et limitant la surface de contact. L'avant du traîneau comportait une partie relevée afin qu'il puisse passer les caillasses et qu'il ne butte pas sur les dénivelés du sol, la boue ou la neige.

|

Simple et facile à construire, les traîneaux étaient principalement utilisés dans les fermes pour transporter les plus grosses pierres des champs.

Son usage a parfois été utile en carrière, en dépannage d'un véhicule cassé, ou bien pour sortir des blocs de zones escarpées.

En automne et en hiver, lorsque la récolte était terminée et que le sol était gelé, les opérations d'enlèvement de pierres de carrière avaient lieu et cet outil trouvait tout son intérêt dans la boue, la neige ou sur un sol gelé. |

Chargement d'un bloc sur un traîneau |

La Charrette

Pour le transport de la pierre, des charrettes agricoles étaient renforcées par la mise en place de roues plus grandes et d'un essieu d'un diamètre plus conséquent. Le tablier était fait de longerons à claire-voie qui pouvaient être plaqués de fer et renforcé par des paumelles (des traverses en métal).

Les charrettes les plus légères étaient tractées par un cheval, un âne ou un bœuf, mais, lorsque la charge était importante, deux chevaux ou deux bœufs étaient attelés.

Deux modèles de charrettes étaient utilisés :

- Les charrettes "4 pouces" (12 cm)

- Les charrettes "5 pouces" (15 cm)

Ces dimensions correspondent en fait à la largeur des bandes métalliques qui revêtent les roues. On devine que plus les roues étaient larges, plus le véhicule pouvait transporter de lourdes charges.

D'autres chariots étaient munis de roues plus basses que le tablier. Cela permettait de transporter les blocs de largeur importante sans être gêné par les roues.

Pour charger les plus gros blocs, la charrette était basculée en arrière et calée. Le bloc était posé sur des roules et poussé à l'aide de pinces de carrier ou par un cric.

Un chaîne fixée le long du tablier servait d'appui au cric. En manœuvrant la manivelle le bloc était roulé jusqu'au niveau de l'essieu, pour bien équilibrer la charge. Les roules étaient remplacées par des bastaings et la charrette était relevée afin d'être attelée.

Certaines de ces charrettes étaient équipées d'un treuil situé à l'avant, comme ceux trouvés sur les haquets qui servaient au transport des tonneaux. Lorsque le plan était incliné, une chaîne ou une corde était passée autour du bloc et reliée au tambour du treuil. Il ne fallait pas moins de deux hommes arcboutés au volant à quatre bras en croix pour enrouler le lien et hisser le bloc sur le tablier.

On comprend bien que ces manœuvres de chargement étaient difficiles et surtout dangereuses...

Alors, dans tous les cas ou cela était possible, les blocs étaient roulés sur la charrette à partir de quais de chargements placés à hauteur du tablier. |

Chargement d'une charrette à partir d'un quai |

Tout cela avant l'arrivée des ponts roulants permettant le chargement des charrettes aux élingues, aisément et en toute sécurité.

Chargement d'une charrette au pont |

Sortie de carrière d'un chargement de blocs |

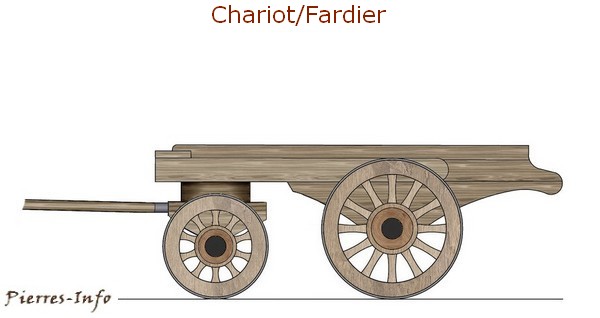

Le Chariot

Le chariot, appelé parfois binard ou plus généralement fardier, était un véhicule solide et bas. Il possédait à l'origine deux roues, puis quatre roues. Il pouvait transporter de lourdes charges, jusqu'à 8 tonnes de blocs. Il était généralement tracté par 5 à 6 chevaux ou bœufs attelés en file ou deux à deux.

cliquez pour actionner le basculement |

La forme et le principe du chariot évoluent donc au fil du temps. Au 18e siècle, le chariot possède 4 roues de hauteur égale. Plus tard, le chargement des blocs pouvait s'effectuer en retirant l'avant-train. C'est pourquoi les 2 roues avant se trouvaient diminuées de hauteur. Une fois cette opération effectuée, le tablier était incliné et reposait au sol en permettant ainsi le chargement des blocs.

Une autre évolution rendra le plateau mobile et basculant (image ci-dessus) afin de faciliter les chargements et déchargements de blocs sans le démontage contraignant du train-avant. Un cric ou un treuil était même parfois intégré à l'avant du chariot afin de faciliter les manœuvres.

Dans les côtes, il fallait parfois harnacher jusqu'à 18 bêtes pour assurer la montée. Elles étaient regroupées par 2 ou 3 pour concentrer le travail des rouliers et faciliter la manœuvre.

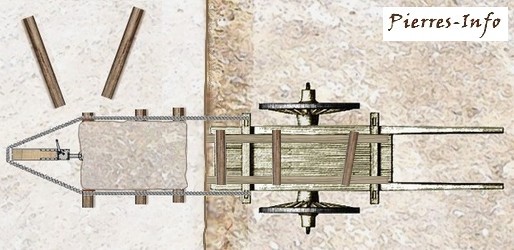

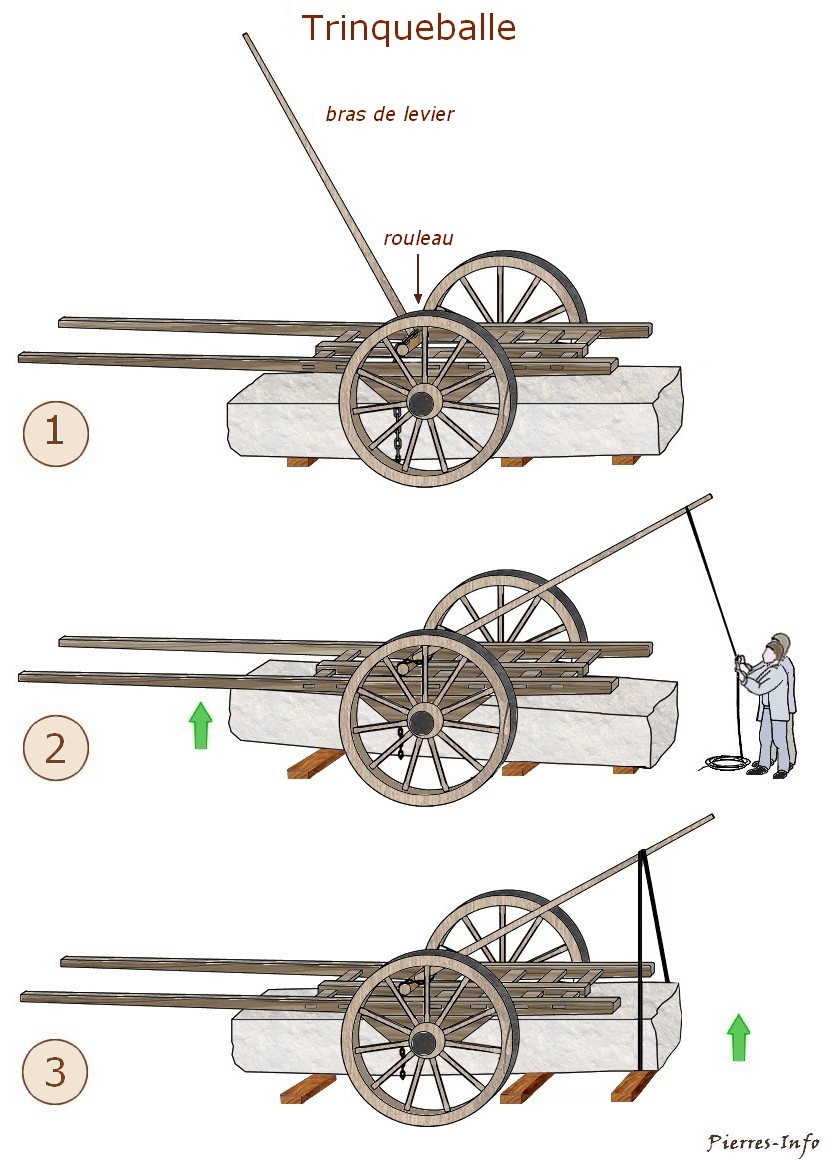

Le Trinqueballe

Le Trinqueballe

Le trinqueballe ou éfourceau, était un véhicule tracté utilisé pour le transport des pierres lourdes et longues sur de courtes distances. Surtout utilisé dans les exploitations forestières pour le transport des troncs d'arbre, il trouvait malgré tout sa place dans les carrières où des blocs de grandes longueurs pouvaient être extraits.

|

Il était composé d'un essieu, de deux roues de grand diamètre, 9 à 10 pieds (2,74 à 3,05 mètres) et d'un timon ou d'un brancard, selon les modèles. Dans tous les cas, la charge était transportée suspendue au raz du sol, sous le tablier, lorsqu'il y en avait un.

Les grandes roues, appelées sauterelles, qui équipaient le trinqueballe, lui permettait de circuler par tout terrain sans risquer d'être embourbé.

l'installation du bloc demandait une certaine expérience et s'effectuait en 3 phases :

- 1 - Le bloc à transporter était placé sur des bois de façon à pouvoir passer une chaîne en dessous. Le trinqueballe était positionné au dessus du bloc et la chaîne passée autour du bloc, derrière l'une des extrémités du rouleau traversant le tablier, devant le bras de levier et à nouveau derrière l'autre extrémité du rouleau. La chaîne était tendue et fermée avec un maillon rapide ou un crochet preneur.

Attention, la chaîne n'était pas placée n'importe où, le roulier déterminait approximativement le point d'équilibre situé au centre du bloc et plaçait la chaîne avec un léger décalage vers l'arrière.

- 2 - Il suffisait alors, pour un ou deux hommes, de basculer le bras de levier pour que la chaîne s'enroule autour du rouleau et fasse se lever le bloc à l'avant.

- 3 - Le bras de levier gardait cette position durant le transport et servait de palan pour lever l'arrière du bloc sans trop d'effort. Plusieurs tours de corde venait ensuite maintenir l'arrière du bloc à distance du sol.

|

un trinqueballe (sans tablier) |

un galamander américain |

Au 19ém siècle, les carrières du Maine (USA) ont mis au point une variante du trinqueballe, qu'ils nommaient galamander. Les points d'attache du bloc sont placés différemment, mais la particularité principale tient dans le fait qu'il est équipé de 4 roues et donc se conduit plus aisément, à la manière d'un chariot.

| |

| |

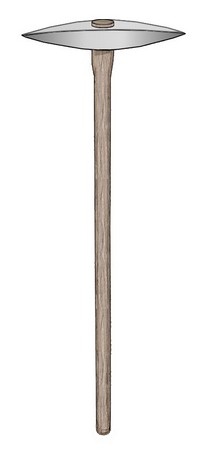

Le Pic d'Extraction

|

Le pic d'extraction commun existe depuis l'Antiquité. Il possède deux extrémités actives en pointe forgées dans l'axe du centre de gravité. Selon la nature et la dureté de la roche le fer peut être plus ou moins effilé.

Ce pic était utilisé dans certaines phases du processus d'extraction des carrières à ciel ouvert :

- Les emboîtures (ou bécoin) : L'ébauche de ces encoches creusées en ligne dans la pierre. Elles reçoivent des coins que le carrier frappait à la masse de façon à provoquer une cassure dans la roche.

- Les encoignures : L'ébauche de ces saignées verticales ou horizontales en forme de "V". Elles formaient un angle d'environ 30°, pour une largeur de 15 cm et une profondeur de 30 cm. Plusieurs coins y étaient placés, sans qu'ils ne touchent le fond de l'entaille, et frappés par le carrier à la masse pour provoquer une cassure.

|

Emboîtures et encoignure dans une carrière |

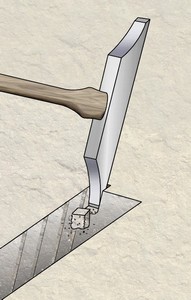

Le Mortaisoir

|

De forme légèrement trapue, le mortaisoir possède deux extrémités actives forgées dans l'axe du centre de gravité. Les taillants sont plats ou en bédane de 2,5 cm en moyenne, parfois plus large que le fer.

L'excellent équilibre du mortaisoir permettait d'obtenir des refouillements précis. Il était utilisé en carrière pour parfaire les encoignures préalablement dégrossies au pic d'extraction ou sur chantier pour réaliser les mortaises, comme celles où se logent les agrafes par exemple.

|

La Rivelaine

|

La rivelaine présente un fer plat, étroit et effilé. Les deux pointes sont pyramidales et fines, elles peuvent être forgées dans l'axe du centre de gravité ou légèrement désaxées vers le haut de l'outil.

La rivelaine est un pic d'extraction, principalement utilisé dans les carrières souterraines de calcaire de la moitié Nord de la France. La rivelaine fait également partie des outils emblématiques des mineurs de houille.

En carrière, elle servait autrefois à faire les tranchées verticales et horizontales nécessaires à l'abattage des blocs, mais aussi les encoignures ou encore la rectification des fronts de taille.

Souchevage à la rivelaine |

|

Le Pic de Taille

|

Le pic de taille est connu depuis l'Antiquité, son poids, qui se situe entre 2 et 3 kg, est parfaitement adapté au travail en atelier ou sur chantier pour le dressage des faces.

Il est plus trapu que le pic d'extraction et ses extrémités actives peuvent être forgées dans l'axe du centre de gravité ou bien pointées vers le bas. Cette dernière particularité permet de mieux maîtriser la frappe en favorisant le renvoi de l'outil vers le piqueur. La dimension des éclats est mieux maîtrisée et permet d'améliorer leur régularité lors du dressage des parements décoratifs. |

Dressage d'une face au pic |

L'Escoude

|

L'escoude est un pic d'extraction particulier qui a été utilisé dans les carrières à ciel ouvert de pierre tendre ou demi-ferme du sud de la France (Provence et Languedoc). L'usage de l'escoude remonte à l'Antiquité.

L'outil présente deux taillants plats, parfois une pointe à chaque extrémité ou deux dents. Elles sont forgées en haut du fer de l'outil.

Tranchée réalisée à l'escoude |

|

Détail |

|

Le carrier creusait plusieurs tranchées sur toute la hauteur d'assise du banc à extraire et délimitait ainsi le contour du bloc.

Pour le désolidariser du carreau, il pratiquait, toujours à l'escoude, des emboîtures dans lesquelles il logeait des coins qu'il frappait à la masse.

| |

| |

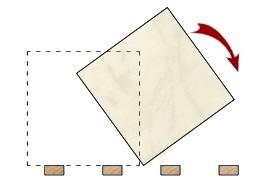

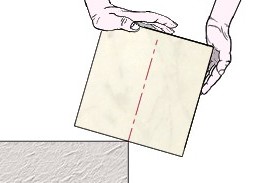

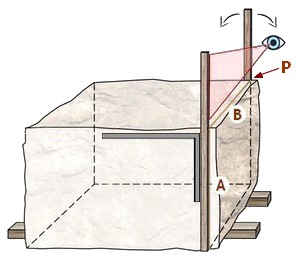

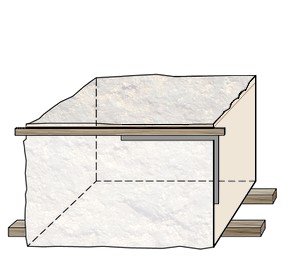

Le Dégauchissage

Avant la découpe d'un bloc extrait et brut, le scieur devait déterminer et tracer les différents axes et plans de surface, ainsi que les renvois d'équerre, c'est le dégauchissage.

Aujourd'hui, les grands disques, monolames et autres fils diamant sont là pour effectuer ce travail, mais auparavant, cette tache de préparation était effectué à la règle, à l'équerre et avec un bon coup d'œil...

|

Sur un bloc brut d'extraction les faces n'étaient pas régulières. Elles n'étaient pas parallèles et d'équerres entre elles et pouvaient même présenter une surface voilée...

Le premier travail consistait donc à effectuer le tracé, puis le surfaçage, d'une première face qui devait servir de référence.

Deux premiers traits (A & B) étaient tracés sur les côtés d'une des plus grandes faces du bloc. Ils tenaient compte des éventuels défauts de surface en les englobant.

↲ |

|

Le tracé nécessitait deux carriers. Le premier carrier tenait fermement une règle le long du trait A, tandis qu'un autre positionnait une règle à l'opposé, à l'extrémité de trait B.

En tenant la règle et en la faisant pivoter sur le point P, le second carrier bornoyait (visait avec un œil) de façon à aligner sa règle avec celle placée en face.

Lorsque les deux règles étaient parfaitement parallèles, un trait pouvait être tracé.

|

|

Cette face était sciée ou finie de façon à présenter un plan parfaitement droit.

C'est lui qui devait servir de référence pour dégauchir toutes les faces du bloc.

Les autres traits de sciage étaient marqués à l'équerre, mise en appui sur ce plan, en s'aidant éventuellement d'une règle pour prolonger le trait.

Une vérification du bon parallélisme et de l'équerrage pouvait être effectuée en mesurant les distances des traits entre eux.

|

Les Termes de Sciage

- Le sciage en coupe était effectué perpendiculairement au sens des lits de carrière.

- Le sciage en refend était effectué dans le même sens que les lits de carrière (on parle aujourd'hui de sciage "à passe")

- Le sciage en sous-main était effectué horizontalement ou obliquement et cela quel que soit le sens du sciage (on parle aujourd'hui de sciage "à contrepasse")

- On nomme encore trait de sciage ou trait de scie la ligne tracée sur la pierre qui indique l'emplacement du sciage.

- Amorcer un trait, c'est commencer à entamer la pierre avec la scie.

- Manger le trait lors du sciage, c'est couper sur le trait en l'effaçant.

- Passer à cheval sur le trait lors du sciage, c'est couper au centre d'un trait épais (réalisé à la craie grasse par ex.)

- Raser le trait lors du sciage, c'est effleurer un de ses côtés.

|

Lorsque plusieurs blocs de petites dimensions présentaient le même trait de sciage, ils pouvaient être placés les uns contre les autres selon un assemblage appelé mariage.

|

La Scie sans Dents ou Scie à Grès ou Scie à bras

C'est une scie à cadre qui était généralement utilisée pour scier des tranches dans des blocs de pierre dure. Elle se compose de deux montants reliés par une traverse. Le fer de scie est épais et sans dents. Il est mis en tension grâce à la corde doublée qui est enroulée sur elle-même en partie haute. Le ou les gareaux assure le maintien de la corde en venant se bloquer derrière la traverse. Ce type de scie était utilisé pour la découpe des blocs de marbre, de pierre dure ou du grès.

| Les dimensions des scies à cadre variaient selon l'usage. Les grandes et les petites scies présentées ci-dessus étaient utilisées en atelier ou sur chantier pour découper les éléments destinés aux tailleurs de pierre à partir de petits blocs ou de tranches préparées en carrière. |

De très grandes scies sans dents étaient utilisées pour la découpe des gros blocs de marbre ou de pierre dure extraits de la carrière. Elles se maniaient par un scieur ou deux scieurs placés vis-à-vis, mais le poids et l'envergure du cadre nécessitaient une installation particulière, un système pendulaire.

Pour résister au balourd que représentait ces scies très hautes, deux poteaux étaient placés au centre et de part et d'autre du bloc. Ils étaient calés à la base, écartés et reliés par une corde qui passait sous le cadre et l'entourait. Grâce à ce système le cadre était soutenu et conservait son alignement et surtout sa verticalité. Au fur et à mesure de la descente, la corde se balançait et les poteaux se redressaient progressivement, garantissant ainsi la stabilité jusqu'à la fin du sciage.

Autre soucis, tirer la scie à soi était rendu difficile pour les carriers compte tenu du poids du cadre et de la résistance au frottement du fer de scie contre la pierre. Pour palier à ce problème, deux contrepoids montés sur poteaux et poulies étaient installés à chaque bout du bloc et reliés au cadre. Ce système présentait en outre l'avantage de rééquilibrer l'ensemble de l'installation en compensant le tirant occasionné par le soutien central. |

|

Le sciage de la pierre dure ou du grès avec une scie sans dents se faisait grâce à l'action d'un abrasif préparé par le scieur dans un seau. C'était un mélange de sable ou de poussière de grès et d'eau.

Le scieur prenait le liquide abrasif dans le seau → placé près de lui à l'aide d'une longue cuillère en fer et le versait dans le trait de sciage. Pour faciliter ce travail, une tôle cintrée ou une planche était placée en biais au bord du trait.

← La sellette de scieur était un siège composé d'une caisse pouvant renfermer quelques outils, boisson ou victuailles. Elle s'accrochait aux barreaux d'une échelle double. Le scieur pouvait ainsi travailler assis, à la hauteur qu'il souhaitait.

|

|

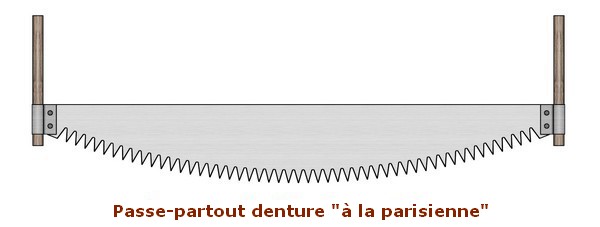

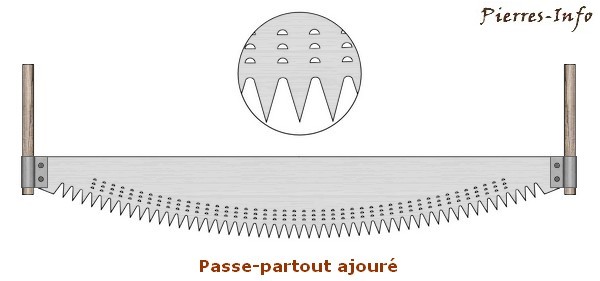

Le Passe-Partout

La scie passe-partout, ou passant, ou arpent, était utilisée par les carriers et les tailleurs de pierres pour trancher les blocs bruts de pierre tendre. Elle est constituée d'une longue et large lame, dont les dents sont disposées en lignes courbes. La disposition des dents permettent de scier à l'aller et au retour et la forme cintrée l'évacuation du craon (de la poussière). Deux douilles situées aux extrémités permettent d'emmancher deux poignées (ou mancherons) tenues par les scieurs.

|

Le passe-partout à denture ordinaire présente une série de dents pointues de taille moyenne, disposées en arc, sur une tôle épaisse et relativement rigide. |

| Comme avec toutes les scies de ce type, pour une parfaite efficacité chaque scieur tire la lame vers lui et la bascule vers le bas pour bien évacuer la poussière. Au retour, ils ne poussent jamais sur la scie et laissent tirer le scieur opposé. |

|

|

Le passe-partout à denture dite "à la parisienne" présente une série de dents plus longues et un arc plus cintré, comparé aux passe-partout à denture ordinaire.

Cette disposition offre plusieurs avantages, elle permet d'augmenter l'avoyage des dents, prolonge leur durée de vie et facilite également le sciage des pierres très tendres qui ont tendances à "bourrer" lorsqu'elles sont humides, même légèrement. |

|

Le passe-partout ajouré (ici, à denture parisienne) présente 3 à 6 séries de perforations étagées au dessus des dents.

Ce système améliore le refroidissement du fer au sciage et limite également le bourrage. |

Le tableau ci-dessous montre un exemple des caractéristiques principales des passe-partout à denture à la parisienne fabriqués en 1926.

NB : la longueur des premiers passe-partout était exprimée en pieds ce qui donne aujourd'hui des longueurs en mètre particulières

Passe-partout de 5 pieds (1,52 m) - 6 pieds (1,83 m) - 7 pieds (2,13 m)

La Scie Baleine

La scie dite baleine présente une série de dents pointues de taille moyenne, disposées en ligne, sur une tôle épaisse et relativement flexible. Elle était utilisée principalement par les tailleurs de pierres pour le sciage secondaire des blocs de pierre tendre. Comme le passe-partout, elle se manie à deux scieurs placés vis-à-vis.

L'alignement des dents de cette scie permet d'aller chercher les fonds d'angle, pour rencontrer un sciage en sous-main par exemple.

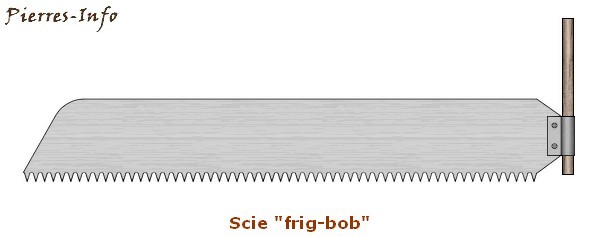

Les carriers et scieurs britanniques utilisaient une variante de la scie baleine appelée "frig-bob".

Le fer est plus large et elle se manie par un seul scieur. Les plus grandes modèles atteignaient une longueur de 2,50 m.

Ces scies étaient utilisées en atelier pour le sciage secondaire, mais aussi en carrière souterraine, à l'extraction. |

|

|

La Décrocheuse

La scie Décrocheuse ou Couteau-scie ou Dédouillée ou Razzer (chez les britanniques) est une scie de type baleine dont la hauteur est réduite et une douille à manche supprimée ou absente. Elle se maniait donc par un seul scieur.

Ces scies trouvaient leur utilité à l'atelier ou sur chantier. Elles remplissaient les mêmes fonctions que celles de la scie baleine en effectuant des découpes précises ou des décrochements. Elles présentaient également l'avantage de pouvoir scier les courbures grâce à leur faible hauteur.

Sur un chantier ou à l'atelier la décrocheuse pouvait être utilisée pour effectuer des ajours, dans des fenestrages par exemple.

Le fer de scie était passé par un trou percé dans la pierre et, à l'opposé, un aide guidait la scie en la tenant par l'extrémité, la main protégée par un chiffon. |

|

En carrière souterraine, la hauteur réduite des décrocheuses permettait aux carriers de passer l'outil dans la tranchée haute pratiquée à la lance ou au pic entre le plafond et le bloc. Le carrier se plaçait dans la cavité laissée par l'extraction d'un premier bloc et pratiquait le "défermage" en sciant la face arrière du bloc.

Cette technique était couramment utilisée dans les carrières de Bath en Angleterre (scie appelée "razzer"). |

La Scie Crocodile

La scie crocodile ou "Croco" est composée d'une lame plus ou moins longue (1,40 à 3 mètres) qui forme un triangle rectangle. Elle tient son nom de sa denture particulière, comparable à celle des crocodiles. En effet, les dents sont orientées en arrière, vers le scieur, de façon à ce que le sciage ne s'opère que lorsqu'il tire la scie vers lui. Elle est maniée à l'aide d'une solide poignée en bois placée du petit côté de la lame et profilée pour une meilleure prise en main.

La scie crocodile était utilisée dans les carrières de pierre tendre pour scier les blocs du front de taille et à l'atelier ou sur chantier pour trancher les blocs bruts ou pratiquer des décrochements.

Le profil du croco, l'orientation de ses dents et le fait de scier en tirant la scie vers soi apportent plusieurs avantages :

- En tirant, la lame du croco reste en tension et garantie un sciage parfaitement rectiligne. En effet, une coupe en poussant qui butte sur la pierre risque de voiler la coupe et, dans tous les cas, procure plus de fatigue.

- La forme triangulaire, plus haute à l'avant, améliore le guidage du fer de scie dans la trait et contribue également à la qualité du sciage

- En tirant, la sciure de pierre est mieux dégagée du trait, ce qui permet d'éviter le bourrage

|

|

Affûtage & Avoyage des Scies

Pour effectuer un sciage de qualité, les lames de scie devaient être parfaitement plane pour ne pas laisser des faces "gauches". Il fallait aussi affûter régulièrement les dents pour qu'elles gardent leur mordant et avoyer pour créer un trait de sciage (une voie) plus large que le fer de la scie et ne pas bourrer.

La planéité des scies était vérifiée en bornoyant ou en plaçant une règle sur la longueur. Pour éviter qu'elles ne se déforment, les scies étaient stockées à plat, sur un madrier par exemple.

L'affûtage des dents se faisait à la lime sur un chantier installé par le scieur. Deux supports soutenaient un madrier sur lequel le fer de scie était mis à plat. Le limage restait droit, c'est à dire sans biseau, car il n'aurait pas fait long feu dans la pierre. Une lime tiers-point (de forme triangulaire) permettait de redonner de la hauteur aux dents et une lime plate de raviver les pointes. Mais lorsque l'usure des dents était vraiment trop prononcée, elles étaient entièrement reformées à l'aide d'un emporte-pièce.

On comprend bien qu'au fur et à mesure des nombreux affûtages, une scie "baleine" perdait de sa hauteur. C'est ainsi qu'elle se transformait pour devenir un "couteau-scie" ou une "décrocheuse".

L'avoyage des scies était un travail qui demandait une certaine expérience. Il s'agissait de tordre les dents vers l'extérieur, en alternant une dent vers la gauche, une dent vers la droite et en laissant une dent sur trois droite. Le fait de laisser cette dent droite permettait de faciliter l'amorçage de la coupe et surtout de mieux évacuer le craon.

Cette opération se pratiquait à l'aide d'un tourne-à-gauche. C''était un outil fendu d'un trait ou de plusieurs traits adaptés aux différentes épaisseurs de fer de scie. La dent était introduite dans la rainure et, en levant l'extrémité du tourne-à-gauche, ou en appuyant, la dent était tordue dans un sens ou dans l'autre.

Dans tous les cas, la voie ne devait jamais surpasser la moitié de son épaisseur. Si c'était le cas, la scie faisait deux traits et coupait mal. En règle générale, la voie des scies à pierre tendre était plus importante que celle des pierres demi-fermes.

L'inclinaison des dents devait être régulière de part et d'autre de la lame sous peine de dévier le trait lors de la coupe.

|

Une autre méthode consistait à placer la rangée de dents de la scie à ras bord de l'arête d'un support compact. Les dents étaient orientées en donnant un léger coup avec un mortaisoir dont la pointe avait été émoussée.

Le fer de scie était ensuite retourné de façon à effectuer la même opération dans l'autre sens pour les dents concernées. On imagine bien que ce travail demandait une certaine précision pour garantir un avoyage de qualité.

|

|

|

|

|

|

|

|