|

|

| LES AUTRES MACHINES POUR LA PIERRE |

| |

Comme dans toutes les industries, les grands constructeurs ont mis au point des machines qui permettent d'optimiser la transformation de la pierre naturelle. Ces machines numériques fonctionnent grâce à un logiciel réalisé par le constructeur. Un opérateur ayant suivi une formation adaptée, entre les données de façonnage afin qu'elles soient appliquées automatiquement par la machine.

Découpe au jet d'eau, centre d'usinage, robot sculpteur, ces machines visent à avancer au maximum les plus fastidieuses opérations de taille, jusqu'au fini. Le coût de ces machines est généralement élevé, mais les gains de temps et de productivité sont exceptionnels. Généralement, le tailleur de pierre ou le sculpteur n'a que quelques finitions à apporter pour finaliser l'ouvrage.

|

| | |

|

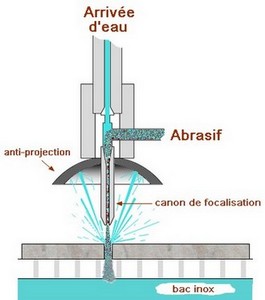

Les machines de découpe au jet d'eau (ou Water jet) utilisent un mince filet d'eau propulsé à très haute pression.

Ces machines sont utilisées pour la découpe de pierre, de marbre, de grès et de granite en 2 D ou en 3 D.

Elles permettent d'effectuer les profils droits et courbes et les évidements des plans de cuisine ou de salle de bains, la marqueterie de dallage et de revêtement, les coupes d'onglet, le découpage de motifs décoratifs ou encore la gravure en creux de chiffres et de lettres.

Les principaux éléments qui composent une machine de découpe au jet d'eau

Deux techniques de découpe au jet d'eau sont proposées par les constructeurs :

- La découpe à l'eau claire, sans additif. Elle ne permet de découper que le matériaux tendres et ne concerne donc pas les métiers de la pierre.

- La découpe à l'eau chargée d'une matière abrasive (sable, grenat ou olivine). L'abrasif couplée à la puissance du jet d'eau permet alors de découper les matériaux durs comme la pierre, le grès, le marbre ou le granite.

La vitesse de propulsion du jet d'eau est impressionnante : entre 900 et 1 200 mètres par seconde pour une pression de 4 000 à 6 000 bars (soit 3 à 4 fois la vitesse du son).

|  |

L'installation complète

Une installation de découpe au jet d'eau est constituée des éléments suivants :

- Une trémie de stockage et de distribution d'abrasif. L'air comprimé transporte l'abrasif contenu dans la trémie vers un doseur d'abrasif situé près de la tête de découpe de la machine.

- Une pompe à eau qui alimente la machine. Elle porte des débits de pression jusqu'à 6 000 bars. Pour ce faire, deux types de pompes sont proposées par les fabricants :

- La pompe à actionnement directe ou pompe triplex (à trois cylindres) actionnée par un ensemble moteur/courroie par l'intermédiaire d'un vilebrequin.

- Une pompe à intensifieur ou système à démultiplicateur de pression. Elles sont plus coûteuses à l'achat, mais proposent des performances et des temps de travail bien supérieurs au pompes triplex.

- Un pupitre de commande de la machine.

- La machine de découpe au jet d'eau

- Un système de recyclage des boues d'abrasif provenant de la cuve de la machine. Les boues se déposent dans une trémie de vidange, tandis que l'eau filtrée retourne vers le réservoir.

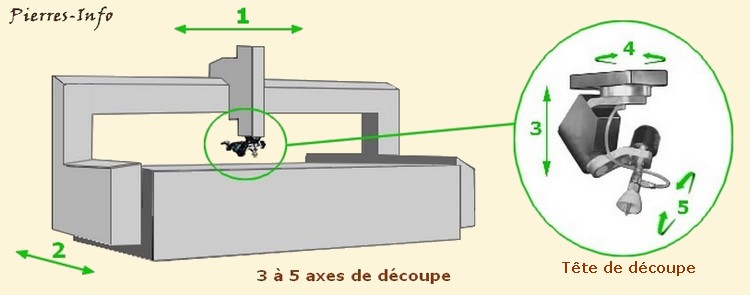

Les axes de découpe

|

|  |

Les constructeurs proposent des machines qui travaillent selon 3 ou 5 axes

* 3 axes pour la découpe en 2D (1-2-3)

2 axes sur la machine et un 1 axe de monte et baisse de la tête de découpe.

* 5 axes pour la découpe en 3D (4-5)

2 axes supplémentaires permettant la rotation de la tête.

|

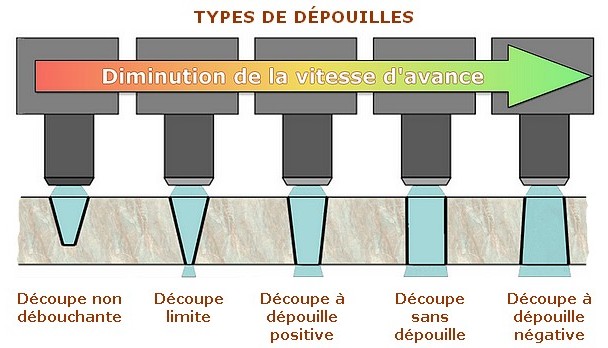

La dépouille

La technologie jet d'eau chargée implique l'apparition d'un V inversé dans la matière appelé "dépouille". Il est dû à la perte d'énergie du jet au fur et à mesure qu'il s'éloigne de la surface de la matière à couper. Cette dépouille peut être corrigée en diminuant la vitesse d'avance de la découpe mais reste compliqué à définir.

Aujourd'hui, un système plus efficace a été mis au point par les constructeurs. Il s'agit de têtes montées sur 2 axes qui oscillent en compensant automatiquement ce phénomène.

Cette technique fonctionne parfaitement en ligne droite car elle permet d'obtenir une vitesse de coupe supérieure et diminue les reprises de finition. Elle oblige cependant à opérer de forts ralentissements lors des changements de direction. |

|

Le rendement

Le rendement de découpe dépend des paramètres hydrauliques des machines et de la pression de travail, mais aussi de l'abrasif : sa densité, sa dureté en fonction du matériau à découper et sa granulométrie.

Les exemples de vélocité de découpe en centimètre par minute indiqués dans le tableau ci-dessous sont donc indicatifs. Ce sont des valeurs moyennes qui peuvent varier en fonction des constructeurs et des performances de leurs machines.

|

| Épaisseurs

| 2 cm

| 3 cm

| 5 cm

| 10 cm

| Matières

| Pierre dure/Marbre

| 112 cm/mn

| 70 cm/mn

| 33 cm/mn

| 12 cm/mn

| Granite

| 7 cm/mn

| 4 cm/mn

| 2 cm/mn

| 0,8 cm/mn

Valeurs indiquant la vitesse de découpe avec un travail à 4100 bars, 3.7 litres/minute et 580 grammes/minute d'abrasif

Les avantages de la découpe au jet d'eau

- Le système permet la découpe de formes complexes.

- La technique limite la perte matière grâce l'imbrication des pièces.

- Grande précision de la coupe et tolérances très faibles limitent les opérations de finition.

- La quantité d'eau utilisée est relativement faible, de 2 à 4 litres à la minute selon les machines.

|

Les inconvénients de la découpe au jet d'eau

- C'est une technique relativement lente.

- La machine nécessite un entretien rigoureux.

- Achat de consommables (abrasif).

|

|

| |

Les centres d'usinage sont des machines qui réalisent les façonnages qu'il serait nécessaire d'effectuer avec plusieurs machines ou manuellement.

Elles offrent la possibilité de travailler sur 3, 4 ou 5 axes, en sciant et épannelant les faces, en réalisant les évidements ou en tournant les pièces cylindriques.

Elles sont également capables de façonner des sculptures et permettent d'obtenir la plupart des finitions de surface, jusqu'au poli.

Les principaux éléments qui composent un centre d'usinage

Fonctionnement des centres d'usinage

Ces machines à commande numérique fonctionne à partir d'un logiciel de CAO/FAO (Conception Assistée par Ordinateur et Fabrication Assistée par Ordinateur). Un programmateur entre les indications de façonnage qui sont nécessaires au fonctionnement de la machine. Elles apparaissent sur la console de commande afin d'être suivies et contrôlées en permanence par l'opérateur.

Le travail est effectué selon plusieurs axes interpolés (fonctionnant de manière coordonnée). Les 3 axes de bases : course de la tête, course du pont et hauteur de travail permettent le façonnage d'éléments en 2D : sciage, épannelages, évidements, chants moulurés, et gravure.

Lorsque 2 axes supplémentaires équipe la machine, ils agissent sur la rotation ou le basculement de la tête et permettent le travail en 3D pour le façonnage de pièces plus complexes, comme les colonnes torsadées ou la sculpture.

La pierre brute ou simplement débitée est posée sur la table et bloquée par des fixations ou des ventouses hydrauliques. S'il s'agit d'une colonne, la pierre est placée entre les pointes d'un tour.

Les barrières de protection sont refermées et le programme de façonnage peut être lancé par l'opérateur.

En se déplaçant sur le pont et la poutre, la tête située sur le chariot mobile travaille dans l'ordre des façonnages à effectuer et va chercher seule dans le magasin les outils nécessaires aux opérations :

|

Sciage au disque diamant

centre d'usinage BRETON

|

Moulurage & polissage des chants

centre d'usinage INTERMAC |

Polissage des parements

centre d'usinage THIBAUT |

Tournage

centre d'usinage OMAG |

Gravure & bas-relief

centre d'usinage BRETON |

Sculpture

centre d'usinage BRETON |

| |

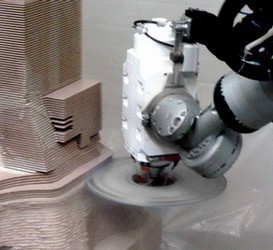

Les robots d'usinage à commande numérique travaillent sur 6 à 8 axes en ébauchant la pierre à partir de blocs bruts ou sciés.

Ils offrent la possibilité de travailler des éléments de grandes dimensions en alliant vitesse et précision. Ces robots exécutent toutes les opérations classiques de façonnage, tout comme les centres d'usinage à commande numérique, mais leur coût est théoriquement inférieur.

Grâce à leur rayon d'action, ces robots trouvent tout leur intérêt dans l'exécution des sculptures en ronde-bosse.

Les principaux éléments qui composent une installation robotique

Robot sculpteur |

Les robots sont capables de réaliser toutes types d'éléments architecturaux classiques, mais trouvent tout leur intérêt dans la réalisation de pièces très ouvragées comme un chapiteau corinthien par exemple ou, bien entendu, dans la copie ou la création de sculptures.

Qu'il s'agisse d'une copie ou d'une création, il faut réaliser une modélisation en 3 dimensions de l'élément à usiner. Elle est obtenue grâce à un scanner déplacé autour du modèle à reproduire et intégrée dans un programme informatique.

Un programmateur peut alors modifier si besoin cette modélisation, modifier son échelle ou bien combler les "manques" dans le cas de restaurations. Grâce à un programme spécifique fourni par le constructeur du robot, le programmateur intègre et visualise les différentes opérations de taille qui devront être effectuées par la machine, du dégrossi, à la finition.

Le programme d'usinage finalisé, l'opérateur peut intégrer ces éléments à la console de commande sur le robot.

Sur la table du robot, un bloc scié 6 faces est positionné et calé. Il ne devra plus bouger jusqu'à la fin de la procédure d'usinage.

Mais avant cela, le robot doit repérer l"emplacement du bloc dans l'espace. L'opérateur commande à la machine cette opération.

Le robot va chercher un palpeur dans le magasin d'outils et pose l'extrémité de la tige du palpeur sur les 4 côtés du bloc pour repérer sa longueur et sa largeur, et sur le dessus pour repérer sa hauteur par rapport à la table. Désormais, l'opérateur peut lancer le programme d'usinage. |

|

|

Dans le magasin d'outils, le bras repose le palpeur et s'équipe automatiquement du disque diamanté.

Des buses orientables arrose la pierre et le travail de façonnage commence par un épannelage grossier de la forme. Le disque effectue des passes successives d'environ 3mm. Une table tournante peut être utilisée pour faciliter l'usinage en limitant les mouvements du bras.

Ce travail de dégrossi terminé, le robot s'équipe de fraises de plus en plus fines en s'approchant au plus près de la forme finie. |

|

Malgré toute sa précision, le robot laisse certaines zones non travaillées car inaccessibles, comme certains refouillements. Une retouche est donc nécessaire et un tailleur de pierre ou un sculpteur intervient pour finir l'ouvrage en révélant notamment toute l'âme de la sculpture.

|

| | |

|