|

|

|

|

| Vous n'êtes pas de ceux qui se lancent tête baissée dans une sculpture dont vous voulez qu'elle soit le reflet exacte de votre projet. Vous avez bien réalisé quelques croquis, ils vous ont permis de déterminer les lignes directrices de votre sculpture, mais seul un modèle vous permettra d'appréhender la réalité et de travailler les volumes, le mouvement et la structure de votre œuvre sous tous ses angles.

Vous avez ici la possibilité d'enlever ou de rajouter de la matière à votre guise pour vous rapprocher au plus juste de votre perception. Vous tenez maintenant une ébauche de votre sculpture que vous allez pouvoir retranscrire dans la pierre...

|

| |  Choisir son modèle...

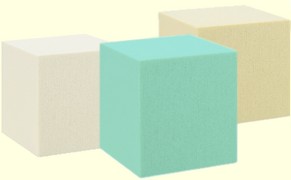

Qu'il soit en glaise, en plâtre ou même en mousse polyuréthane... le modèle préparatoire permet de rechercher et d'aboutir à ce que sera vraiment votre œuvre sculptée. De plus, ce travail est un excellent entraînement avant d'aborder la sculpture dans la pierre. Choisir son modèle...

Qu'il soit en glaise, en plâtre ou même en mousse polyuréthane... le modèle préparatoire permet de rechercher et d'aboutir à ce que sera vraiment votre œuvre sculptée. De plus, ce travail est un excellent entraînement avant d'aborder la sculpture dans la pierre.

Pour sa réalisation, vous pouvez vous inspirer d'une ou plusieurs images et les transformer en volumes. Vous obtiendrez alors votre vision d'une certaine réalité...

Vous pouvez reproduire un être vivant ou copier une sculpture existante. Vous toucherez ainsi la représentation la plus juste...

Ce modèle est la genèse de votre œuvre, il va vous permettre d'éviter des erreurs et vous servira de référence tout au long de votre sculpture. |

|

|

| |

Les 4 bonnes raisons qui peuvent vous pousser à réaliser un modèle :

1/ Votre projet est trop complexe ou ses dimensions trop importantes pour être directement taillé dans la matière.

2/ Vous souhaitez juger de l'esthétique de votre projet avant de vous lancer dans un long et coûteux travail.

3/ Vous projetez de réaliser plusieurs exemplaire de votre sculpture. Un modèle de base est nécessaire.

4/ Il s'agit d'une commande, il faut pouvoir montrer à quoi ressemblera l'œuvre achevée.

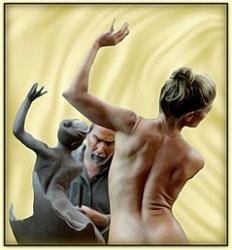

Le Modèle Vivant

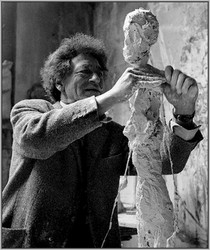

Travailler un projet de sculpture d'après un modèle vivant est extrêmement formateur dans l'appréhension des proportions et des volumes. C'est un atout incomparable : le modèle est sous vos yeux, cela permet d'apprécier les moindres détails, les proportions, les volumes, les ombres, les lignes et la gestuelle.

En sculpture d'inspiration classique et notamment si votre œuvre comporte un drapé, le modèle est pratiquement un passage obligé... Mais qui dit modèle vivant ne dit pas obligatoirement sculpture "académique", le sujet peut aussi bien être une représentation figurative de la vision de ce corps. Le modèle permet alors à l'artiste de s'assurer de la conformité de ce qu'il représente à une possibilité humaine. |

|

L'étude demande une certaine rapidité car les séances de pose sont limitées dans le temps. Elles sont éprouvantes pour le modèle et c'est pour cette raison qu'aujourd'hui elles sont généralement essentiellement réservées à la réalisation d'un modelage, plus rapide à réaliser qu'une sculpture. C'est cette maquette qui servira de référence.

Si le travail doit malgré tout durer plusieurs heures ou même plusieurs jours, il est bon de prendre des photographies de la position exacte du modèle pour la retrouver lors de la reprise du travail.

Ces images peuvent se révéler également très utiles pour parfaire son projet en absence de modèle.

Une séance de pose d'après modèle vivant se prépare par la réalisation de croquis voir même de premiers modelages réalisés grossièrement... Même si ces études ne représentent pas l'œuvre avec une grande précision, ils donnent un point de départ qui sera affiné avec le modèle vivant afin d'atteindre une pose qui délivre la meilleure puissance sculpturale. |

|

La composition doit être harmonieuse, la forme belle en volumes, comme en lumières, et surtout offrir un parfait ordonnancement des rythmes sur toutes les faces.

Les sculpteurs renommés on souvent leur modèle. Alors, comme Maillol avait sa Dina Vierny, à vous de trouver votre muse...

Mais dénicher des modèles n'est pas toujours simple. Vous pouvez faire poser un de vos proches, vous adresser aux écoles de beaux-arts ou d'arts plastiques des grandes villes de votre région, passer une annonce sur un site spécialisé ou encore contacter les organismes dont nous indiquons les coordonnées ci-après.

Les adresses :

ÉCOLES SUPÉRIEURES D'ART EN FRANCE - (pdf)

CERMA - Centre de ressources du modèle d'art

ARTGRAPHE - Annuaire de modèles en France

|

|

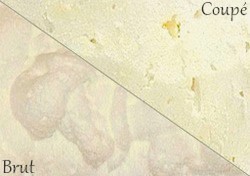

Le Modelage - Matières

La technique du modelage à main libre est certainement le premier moyen que l'homme ait utilisé pour exprimer son élan artistique. Il consiste à pétrir un matériau plastique et à le façonner sous l'effet d'une pression manuelle.

Il est possible d'ajouter et d'enlever de la matière, de la former manuellement ou avec des outils : la creuser, la malaxer, la rouler, l'associer, la découper, la détacher, la coller, la lisser... C'est là tout l'intérêt du modelage, puisque, contrairement à la sculpture qui ne permet pas de retour en arrière, le modelage permet d'améliorer ou de corriger son œuvre à volonté.

Comme le serait un croquis pour la peinture, le modelage est la première forme de la sculpture, son esquisse. Malgré tout, la malléabilité du matériau permet de révéler les détails les plus subtils et en fait parfois des œuvres totalement abouties.

Pour le débutant comme pour le sculpteur confirmé, c'est une maquette qui offre le moyen de comprendre et respecter tous les volumes, de bien évaluer son projet et d'en connaître les dimensions. Cela peut être aussi une première approche, effectuée à petite échelle. Elle précède parfois la réalisation d'une autre maquette en plâtre qui servira elle-même de modèle à reproduire dans la pierre.

Enfin, lorsqu'un projet dessiné ne suffit pas, ces maquettes peuvent servir de simple projet de sculpture à approuver par un commanditaire. Dans ce cas, le modelage ou le plâtre n'est pas obligatoirement très détaillé, il précède alors la réalisation d'un modèle définitif.

| | Les Matières Modelables |

|

|

La Terre à Modeler

|

L'argile est un des plus anciens matériaux naturel utilisés par l'homme. Elle provient de la décomposition des roches (granite, gneiss, feldspath). Pétrie avec de l'eau, elle donne une pâte plastique et onctueuse qui peut être aisément mise en forme. |

Il existe plusieurs types d'argiles :

-

Les kaolins : ils sont moins plastiques que la plupart des argiles sédimentaires et sont utilisés dans la fabrication de la porcelaine. Leur consistance, peu malléable, ne convient pas pour le modelage.

-

L'argile chamottée ou la terre à feu : elle est utilisée dans la fabrication des éléments réfractaires (briques, fours,...). Cette argile est composée d'un mélange de terre et de chamotte, une argile brute cuite à une température d'environ 1300 °C, broyée et tamisée.

La chamotte donne de la structure à la terre de modelage, plus de maintient aux sculptures de grandes dimensions. Elle permet également, si sa granulométrie est importante, de pouvoir modifier la structure de la pièce en ajoutant des parties nouvelles alors que la pièce est pratiquement sèche. De plus, la présence de chamotte diminue le retrait au séchage, on évite ainsi les déformations et le fendillement. Le seul inconvénient est son aspect granuleux peu agréable au toucher.

-

Les marnes et argiles sédimentaires : bien que moins pures que les autres argiles, elles sont très malléables. Plus connues sous l'appellation de "terre glaise". Leur rendu est lisse et agréable au toucher. Avec l'argile chamottée, ce sont elles les plus utilisées en modelage.

| |

| | |

La Cire

|

Les cires sont composées d'acides gras et d'alcools. Elles sont d'origines diverses - Animale : cire d'abeille - Végétales : cire de carnauba - Minérales : issu du pétrole - Synthétiques : cires micro-cristallines. Ces sont ces dernières qui sont les plus utilisés par les sculpteurs. |

La cire est plutôt utilisée pour le modelage de petites sculptures. Moins plastique que la terre, elle est plus délicate à travailler et reste plus chère. Elle présente néanmoins certains avantages. La cire ne se rétracte pas et peut se réutiliser, même après plusieurs années. Elle peut se travailler sous toutes les formes : chaude elle se modèle comme l'argile, très chaude elle devient liquide et peut s'appliquer au pinceau, froide elle peut être travaillée au couteau ou au ciseau. Elle se soude facilement, peut être lissée et accepte les détails les plus fins. Elle soutient son propre poids et ne nécessite donc aucune armature.

Cependant - attention - l'objet reste fragile et sensible aux chocs, il doit être conservé soigneusement et à la bonne température pour conserver toute son intégrité.

On distingue 2 types de Cires :-

La Cire à Modeler, facilement malléable à la main à température ambiante ou légèrement réchauffée. Ce type de cire permet de travailler par addition de matière.

-

La Cire à Sculpter, plus dure, elle peu être sculptée au couteau ou au ciseau. Ce type de cire permet de travailler par soustraction de matière.

Trouver des Cires de qualité :

ARTIFICINA - Cires de carnauba - d'abeille - à modeler - à sculpter

PASCAL ROSIER - Produits de modelage et moulage pour amateurs et professionnels (voir Modelage > Pâte à modeler > Cire à modeler) | |

| | |

La Pâte à Modeler

|

La pâte à modeler existe sous diverses élaborations et appellations. La Plasticine est un composé de cire et d'huile très souple permettant l'ajout de pigments. La Plastiline est un composé de talc et/ou du carbonate de calcium, d'une cire solide et d'au moins un liant de type caoutchouc. La Castilène est un composé de cire, d'huile et de mastic. |

La pâte à modeler est un matériau fin et homogène dont la plasticité varie en fonction des produits qui entrent dans sa composition. Sa couleur la plus courante est ivoire, mais elle peut être teintée dans la masse.

Contrairement à la terre, la pâte à modeler présente l'avantage de ne pas s'altérer dans le temps. Par contre elle ne durcit pas, ce qui limite son utilisation aux projets de bustes ou de statuettes de taille moyenne (20 à 45 cm maximum), aux médailles ou aux bas-reliefs.

Pour les modelages de plus grande dimension, pour ne pas qu'elle s'affaisse ou se déforme, elle doit être appliquée en couches successives sur un support dur et rigide, un noyau en plâtre ou en polystyrène par exemple.

Trouver des pâtes à modeler de qualité :

J.HERBIN - Fabricant français de Plastiline | |

| |

|

La Terre Autodurcissante

|

La terre autodurcissante, comme son nom l'indique, durcie à l'air libre en 24-48 h en fonction de son épaisseur (24h/cm à température ambiante, en théorie...), mais le séchage peut-être accéléré en plaçant la sculpture quelques minutes dans un four à micro-ondes. Ce sont les agents qu'elle contient (résine) qui provoquent cette réaction. |

L'avantage principal de cette matière réside dans le fait qu'elle offre la possibilité de réaliser des sculptures qui n'ont pas besoin d'être évidées ou cuites. Par contre, le retrait au séchage tourne au environ des 5 à 6% et le risque de fendillement ou de cassure des zones fragiles n'est pas à négliger. Elle est donc mal adaptée aux sculptures hautes et avec des éléments très fins.

Trouver des Terres Autodurcissantes de qualité :

SOLARGIL - Gamme de matériaux naturels | |

|

|

Argile cellulosique - Terre à papier - Paper Clay

|

L'argile cellulosique est un mélange d'argile et de fibre de papier (cellulose). Cet apport de papier offre une certaine souplesse lors des créations. Les pièces sont plus légères et se collent facilement, même après séchage. Le retrait au séchage est insignifiant et sa résistance aux chocs thermiques est exceptionnelle. |

Sèche et non cuite, l'argile cellulosique est plus solide. Par contre, cuite, elle perd en densité et en solidité.

L'argile cellulosique ne se conserve guère plus d'un mois lorsqu'elle est humide (moisissures). Ajouter un peu d'eau de javel prolonge légèrement sa durée de vie.

Fabriquer son Argile cellulosique :

Toute les terres conviennent pour cette fabrication, sauf celles fortement chamottées. Il est donc préférable d'utiliser de l'argile pure et d'ajouter de la chamotte selon la quantité utile. Les proportions varient selon la densité souhaitée :

| Argile |

Chamotte |

Cellulose |

Résultat |

| 70% |

10% |

20% |

Modelage aisé - peu déformable |

| 60% |

10% |

30% |

Mélange intermédiaire |

| 40% |

10% |

50% |

Mélange très élastique |

Le mélange doit s'effectuer avec une pesée de la matière sèche selon les quantités indiquées ci-dessus. Le papier à utiliser doit se désagréger facilement dans l'eau (papier toilette blanc, boîtes à œufs ou papier journal peu encré). Les papiers glacés ou teintés (annuaire) ne conviennent pas.

Le papier est trempé pendant une journée et ébouillanté pendant quelques minutes afin de bien séparer les fibres et les liants.

Un linge est utilisé pour bien égoutter et tamiser la pulpe de papier. Elle est ensuite passée au mixeur avant d'être séchée à l'air. Les 3 matières sont ensuite bien mélangées et tamisées au plus fin de façon à obtenir un aspect parfaitement homogène.

Sous cette forme et s'il est mis à l'abri de l'humidité, le mélange peut se conserver indéfiniment.

Trouver de l'Argile Cellulosique (Paper Clay) de qualité :

CIGALE ET FOURMI - Boutique d'outils pour céramiste et potiers

| |

|

|

Le Modelage - Outillage

Les mains sont bien entendu les premiers outils du modeleur/sculpteur car la sensation et le ressenti sont directes et le contact avec la terre très agréable. Cependant, l'outil permet de mieux structurer son travail.

Un fil d'acier pour les découpes, un couteau et quelques spatules pourraient suffire pour modeler simplement son projet, mais il existe cependant toute une gamme d'outils spécifique au modelage qui permettent de poser la matière et de dégager les plans avec plus de finesse.

Ces outils apportent plus de précision dans la réalisation de certains détails, là où l'on cherche à arrondir ou creuser d'une certaine manière...

Le besoin de travailler avec l'outil vient naturellement, mais avant tout il faut en sentir et en comprendre l'utilité pour qu'il devienne indispensable.

| L'INSTALLATION |

| Les outils |

Leur Description |

Leur Utilisation |

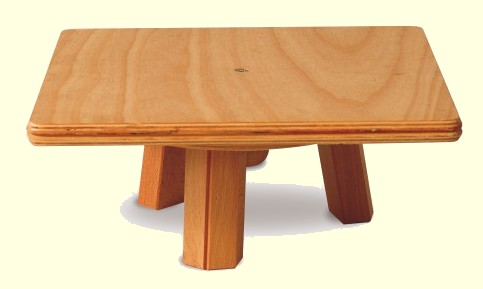

La Selle de Modeleur sur pied

|

La selle est un support qui assiste l'artiste dans son travail. Elle permet de placer le modelage à la hauteur souhaitée pour travailler toutes les parties de l'œuvre. Le plateau mesure généralement 40 x 40 cm et pivote à 360°. La hauteur est réglable de 100 cm à 140 cm. Ce type de support est limité à la réalisation des modelages de petites dimensions.

Lorsque le modelage nécessite une armature métallique de renfort, on fixe solidement son armature sur une planche support que l'on pose sur la selle (voir ci-contre). |

|

La Selle de Modeleur de table ou Tournette

|

La selle ou tournette de table doit être posée sur un support. Le plateau est un carré de 30 à 35 cm de côté qui repose sur 3 pieds. Il peut être fixe ou pivoter à 360°. Ce type de support est limité à la réalisation des modelages de petites dimensions. | |

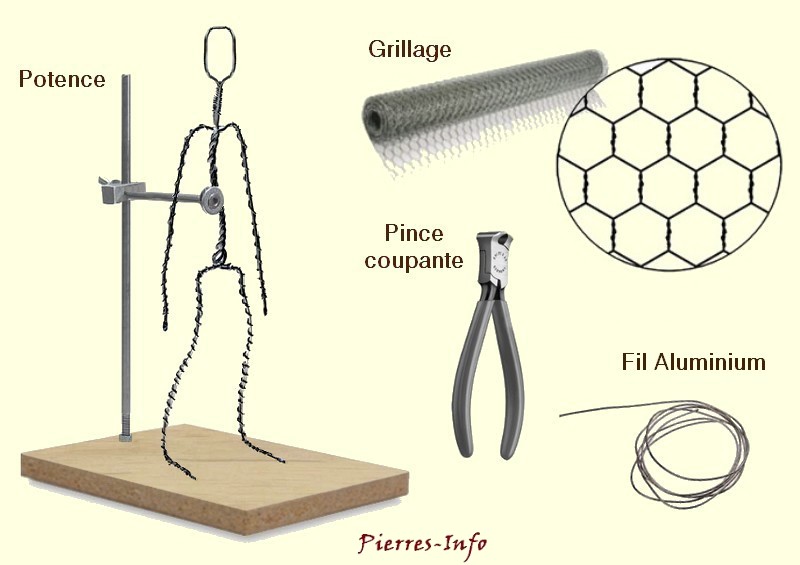

L'Armature

|

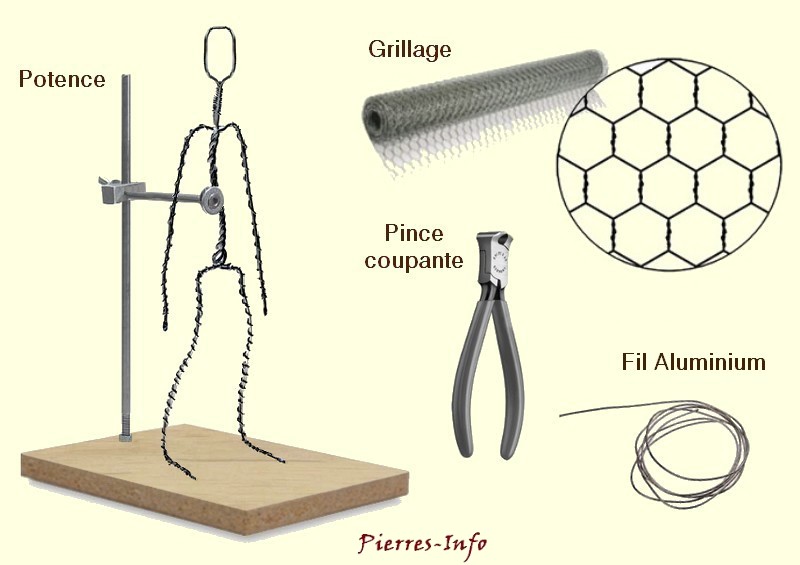

La potence est utile au maintient des modelages complexes dont certaines parties peuvent avoir besoin. On y fixe l'armature interne.

L'armature est composée de fil d'aluminium offrant souplesse et résistance. Coupé à la pince, torsadé et fixé à la potence, l'armature maintiendra le modelage en servant de renfort.

Le grillage zingué, dit "à poule", est fixé sur l'armature pour soutenir la terre à l'endroit des surfaces importantes. |

|

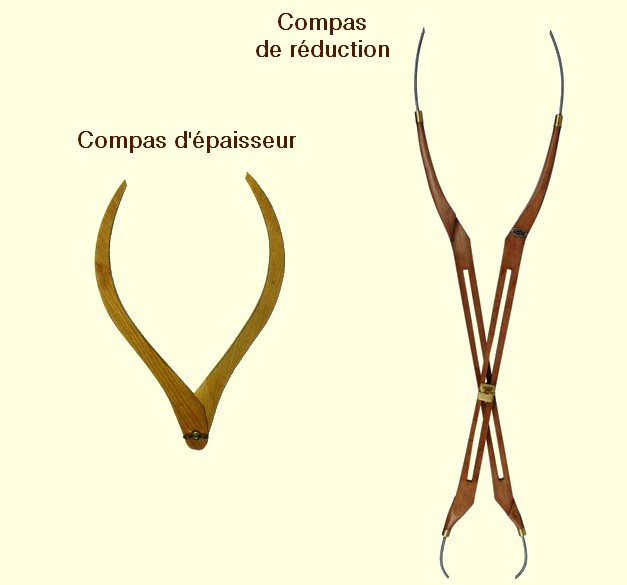

Les Compas

|

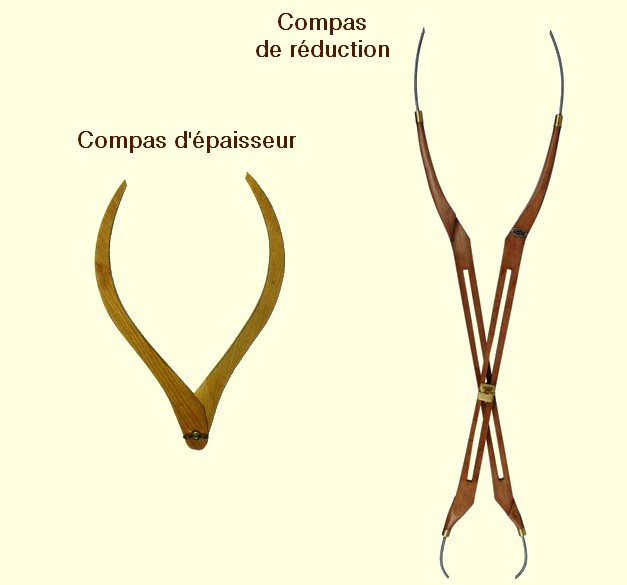

Le compas d'épaisseur sert à contrôler le bon respect des proportions entre le modèle et son ouvrage, les plans et les alignements.

Le compas de réduction offre la possibilité de réaliser une réduction du modèle. La grande ouverture du compas prend une distance sur le modèle, de l'autre côté, la petite ouverture donne la même distance à une échelle réduite. Cette échelle peut être modifiée en déplaçant l'axe de pivot, grâce à une vis de réglage située au croisement des deux branches. |

|

|

OUTILS POUR CONSTRUIRE LE VOLUME |

| Les outils |

Leur Description |

Leur Utilisation |

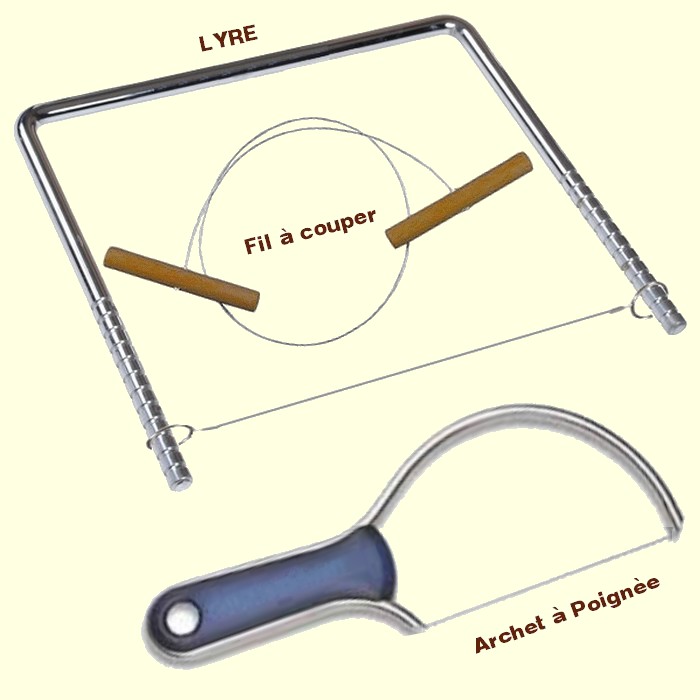

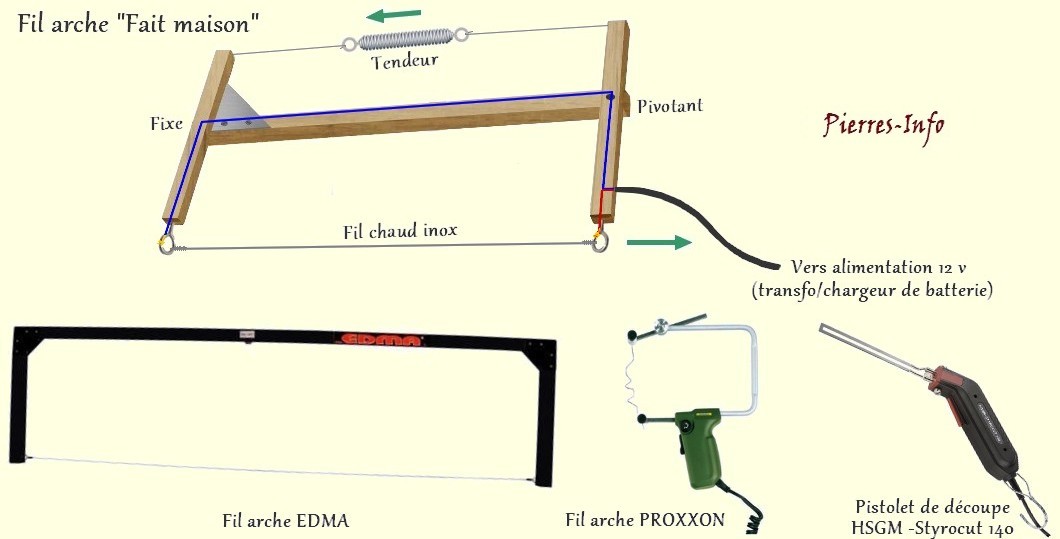

Le Fil à Couper

|

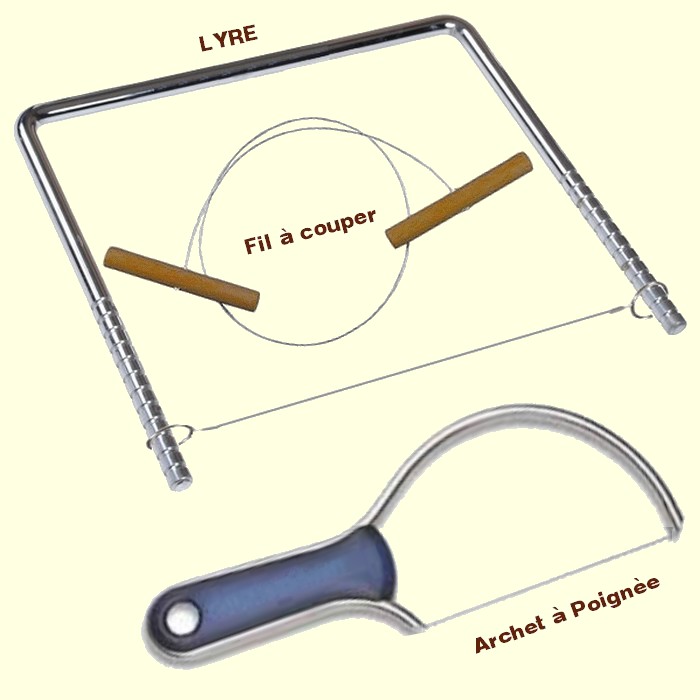

Le fil à couper est un outil très utile pour trancher proprement la terre selon son besoin, là ou une lame de couteau collerait.

Le fil permet également d'araser la base de son modelage - lorsqu'il est terminé - afin de le détacher de la selle.

Il offre également la possibilité de pratiquer une forme d'épannelage au commencement du modelage, en coupant les parties les plus massives du bloc d'argile.

Il est fabriqué en acier inoxydable et les plus courants possèdent 2 poignées circulaires et un fil de 60 cm environ. D'autres modèles existent, en archet à poignée ou en lyre.

|

|

La Batte et le Rouleau

|

La batte permet de tasser l'argile durant la phase de construction des surfaces.

Le rouleau est utilisé pour la réalisation d'une plaque calibrée, utile à la réalisation d'un bas-relief. Il est également nécessaire dans la technique dite de "modelage par plaques".

|

|

L'Ébauchoir

|

L'ébauchoir remplace les doigts en permettant d'élaborer les détails les plus fins.

L'outil possède de nombreux profils, selon sa forme, il tranche, repousse, écrase ou creuse la terre...

Il est fabriqué en buis et en bambou (bois durs), en bois exotique (bois dur de qualité supérieure) ou en acier forgé et poli. |

|

|

| OUTILS POUR AFFINER - RETOUCHER - ÉVIDER - LISSER |

| Les outils |

Leur Description |

Leur Utilisation |

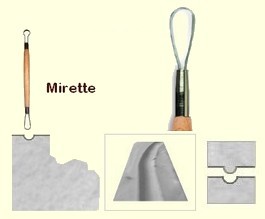

La Mirette

|

La mirette sert à modeler ou à effectuer des retraits de terre. Cet outil possède un manche en bois et 1 ou 2 extrémités en fer recourbé de forme et de taille variable selon le travail à effectuer. Il en existe 2 types :

- La mirette à fil rond, utilisée pour creuser avec finesse.

- La mirette coupante à fil plat et tranchant est utilisée pour creuser la matière d'une façon plus nette.

|

|

Le Couteau

|

Le couteau sert tout simplement à couper les boudins d'argile ou à araser les parties modelées séparément (bras, pieds,...) avant leur remise en place.

Les couteaux à lame longue (couteau à palette), plus souple, permettent aussi de poser et d'étaler la matière tandis que les couteaux à lame courte, plus rigide et précis, permettent de dégager les plans nets ou creusent des évidements. |

|

L'Estèque ou le Racloir

|

L'estèque est un outil de potier utilisé en modelage, comme en poterie d'ailleurs, pour lisser la matière par raclage.

Ils peuvent être souples ou rigides - en bois, en inox, en caoutchouc ou en matière plastique - pour niveler les parties planes ou courbes.

L'arête est droite ou profilée et le tranchant peut être dentelé pour gratter encore plus de matière. |

|

Outils de lissage et de finition

|

Le pulvérisateur est utilisé pour humidifier la terre afin qu'elle conserve suffisamment de plasticité pendant le travail de modelage.

L'éponge, lorsqu'elle est mouillée, permet de lisser la terre au niveau des surfaces. Des éponges de consistance différentes, douce ou plus ferme, peuvent être utilisées selon le besoin.

Le pinceau à poils drus permet de passer la barbotine.

Le pinceau à poils souples lisse avec plus de précision que l'éponge et permet d'ajouter de la matière à l'état semi-liquide aux endroits où cela est nécessaire.

La grille à poncer (de plâtrier) permet de rectifier les surfaces par ponçage sans trop s'encrasser. C'est un abrasif au carbure de silicium (grains de 60 à 220). |

|

|

| COMMENT CONSERVER LA TERRE ET SON MODELAGE |

Conservation

|

Lorsque la terre n'est pas cuite ou autodurcissante, elle doit être stockée dans un endroit ou elle gardera une teneur en eau suffisante pour ne pas craqueler.

Un récipient étanche à l'air (boîte ou bac) peut convenir. Pour la conservation de son modelage entre deux études, l'argile est emballée soigneusement dans une toile de coton humide, elle-même isolée hermétiquement dans un sac plastique ou un film alimentaire.

Une autre méthode consiste à projeter au pulvérisateur 3 à 4 couches de gomme-laque sur le modelage à conserver. Après séchage, une pellicule totalement étanche à l'air s'est formée. |

|

|

Le Modelage - Préparation

L'argile achetée est théoriquement prête à l'emploi mais il est indispensable de la pétrir avant de l'utiliser.

Si vous récoltez de l'argile "brute" en grande quantité et si possédez un endroit où la stocker, il faudra la "préparer" en passant par les différentes étapes du corroyage. Nous décrivons ici la méthode traditionnelle pratiquée par les potiers.

Le corroyage est le terme employé pour préparer une terre argileuse. Il a pour but de supprimer ses impuretés, d'en garantir son homogénéisation, l'uniformité de sa composition et de son taux d'humidité :

- Le remuage : L'argile brute est récolté, placée dans un bac et mouillée de manière à pouvoir être retournée avec une bêche ou une pelle à la façon d'une terre de jardin. Le remuage seul est insuffisant pour en faire une terre à modeler de qualité car, à ce stade, elle contient encore nombre d'impuretés et de petits cailloux.

Installation "Faïencerie d'Art de Malicorne" (72)

- Le tamisage : Une installation permet de brasser et de filtrer l'argile brute de façon à en extraire les cailloux et les débris organiques. L'argile est broyée, malaxée, mouillée et passe dans plusieurs bacs de décantations. A la sortie de ces bacs elle est filtrée sur un tamis très fin (2 microns), lavé à l'eau de façon à bien la liquéfier. Ce "coulis" se déverse dans un bac de décantation extérieur et se dépose lentement au fond, tandis qu'une grande partie de l'eau part par un trop plein. Passé un délai dune semaines, l'eau de surface s'est évaporée. L'argile est raclée et placée dans des pots de plâtre qui absorbent en quelques jours le reste d'eau qu'elle contient.

Elle est alors mise en pain et stockée en cave pour une durée minimale de deux années. Ce vieillissement en cave a son importance car les matières organiques encore présentes dans l'argile s'éliminent et la terre obtient alors des qualités plastiques idéales pour le façonnage des formes.

Installation "Faïencerie d'Art de Malicorne" (72)

- Le marchage : Nous évoquons cette pratique bien qu'elle soit rarement effectuée de nos jours. La terre est étendue dans un grand bac, une fosse ou, à défaut, sur le sol de l'atelier que l'on a préalablement saupoudré de sable fin pour que l'argile n'y adhère pas. Le marcheur, pieds nus, commence à amonceler la terre sur le bord extérieur du bac. En marchant tout autour du tas, avec un pied, il détache à chaque pas un petit paquet de terre qu'il ramène vers le centre. un nouveau tas rond se forme au centre. Alors il recommence de la même façon en piétinant la terre à partir du centre pour la redistribuer sur les bords du bac. Ces allers-retours sont répétés jusqu'à quatre fois. Une autre méthode consiste à piétiner la terre en formant des sillons plutôt que des cercles.

L'opération peut durer plusieurs heures et se termine en ramenant la terre en tas. "faire une marchée" désigne également la quantité de terre traitée.

- Le battage : On bat la terre pour l'homogénéiser et lui donner sa plasticité. Aujourd'hui, le battage est parfois confondu avec le pétrissage à la main alors qu'il s'agit d'une étape qui le précède en "réveillant" la terre. Plusieurs techniques sont possibles :

* On peut utiliser une barre de fer d'environ 1 mètre de long, de section carrée ou triangulaire profilée aux arêtes émoussées et pesant 6 à 7 kg. Le travail consiste à frapper la terre en donnant une première série de coups rapprochés et parallèles, puis une seconde série perpendiculairement à la première. L'opération est répétée à 3 ou 4 reprises.

* Une autre technique consiste à couper au fil un gros pain de terre et à frapper les 2 parties obtenues l'une contre l'autre. Pour cela, les paquets de terre sont levés et projeté à bout de bras sur une table solide. Ils sont ensuite réunis grossièrement, recoupés dans un sens différents et rebattus ainsi à plusieurs reprises durant 5 à 10 minutes.

* Enfin, la terre peut être battue au sol avec un long maillet (notre exemple). Comme avec la barre de fer, des séries de coups sont donnés en ligne avec le plat du maillet, puis perpendiculairement, avec sa tête. L'opération est répétée à 4 reprises.

- Le pétrissage : Le pétrissage à la main est une opération d'homogénéisation incontournable. On dit aussi "voguer la terre", certainement en référence au mouvement de roulis des mains et à l'empilement successif qu'il produit rappelant celui du ressac des vagues.

Pour pétrir, on étend l'argile en poussant avec les paumes des mains de petites quantités de terre. Ce geste vise à supprimer les bulles d'air de l'argile plutôt qu'à en incorporer. On prend ensuite une bonne balle de terre, on la coupe en deux et on refusionne les deux balles en les frappant vigoureusement l'une contre l'autre à la façon du battage.

On peut s'assurer de la qualité du pétrissage en coupant une balle d'argile avec un fil et en examinant la tranche. Si le résultat est insatisfaisant - présence de bulles - il faut reprendre le pétrissage jusqu'à leur disparition complète...

| |

|

Contrairement à ce que l'on pourrait imaginer l'argile se conserve indéfiniment et plus elle a vieilli, meilleure elle est. Elle ne craint pas le gel, bien au contraire puisque plusieurs cycles de gel/dégel ne font qu'améliorer sa plasticité. La seule précaution étant de la "remuer" au moins une fois par an.

Lorsqu'elle garde un taux d'humidité satisfaisant (en extérieur ou dans une cave), l'argile se recouvre d'une mince pellicule blanchâtre, une acidification encore bénéfique pour la plasticité de la terre.

Mise à l'abri des intempéries et de l'humidité, l'argile se dessèche lentement et peut tout aussi bien se conserver ainsi. Elle peut être utilisée après 7 à 8 heures de trempage. C'est d'ailleurs un bon moyen pour en ôter les possibles impuretés, en écumant les débris de matières organiques qui flottent à la surface de l'eau de trempage, voir même en filtrant la terre liquéfiée à travers un tamis.

Bien entendu, si vous achetez votre argile en quantité nécessaire à votre projet dans un magasin, vous n'avez pas à vous soucier de tous ces problèmes de qualité et de conservation. Vous pouvez désormais entamer votre travail.

|

|

Le Modelage - L'armature

Que le modèle soit vivant, une nature morte ou une simple photo, avant de débuter la construction, il faut prendre le temps d'observer et de comprendre les volumes. Les premiers croquis peuvent être repris en traçant les axes principaux de la composition. Ils vont révéler les bases de construction de l'armature.

La grande majorité des modelages qui ne sont pas cuits sont réalisés sur une armature métallique (attention, un modelage qui passe au four ne renferme pas d'armature car elle ferait fendre la terre).

Les sculptures imposantes nécessitent beaucoup de terre, ce qui entraîne un risque d'affaissement de la masse ou de déformation entre deux phases de travail.

Une structure interne offre un soutient au modelage à la manière du squelette humain. La qualité de l'armature est déterminante pour le modelage et doit être confectionnée avec le plus grand soin. Il faut trouver un équilibre entre solidité et flexibilité car, si elle doit parfaitement soutenir le modelage, elle doit aussi permettre de bouger certaines zones, rectifier un mouvement, changer une axe, par exemple...

Ceci dit, il est toujours préférable de privilégier la robustesse à la flexibilité, surtout pour les modelages volumineux.

Les armatures pour les statues en pied sont faîte d'une potence fixe en acier et d'une structure en fil pour les membres. (La potence peut être achetée dans le commerce ou fabriquée avec des tubes et coudes de plomberie...). |

|

|

Le modèle prend sa pose sur un carré de carton ou de papier fixé au sol. Cela permet de marquer les principaux repères de la position et de la retrouver plus aisément entre deux séances de pose. Le contour des pieds et leurs axes sont tracés ainsi que toutes les références verticales importantes (centre et axe du bassin, des épaules, position des mains...). Un fil à plomb peut être utilisé pour faciliter ces opérations.

Il est nécessaire de posséder une référence constante pour garantir l'exactitude du modelage. Comme le modèle fait face à l'un des bords de la feuille au sol, prendre cette ligne pour repère et orienter l'armature de la même manière sur son support. Conserver constamment cette référence permet de se placer dans le même axe, face au modèle comme face au modelage.

Des photographies prises parallèlement aux quatre côtés de la feuille, concluent cette séance de repérage.

Ces images sont également utiles à la réalisation de l'armature. Étudier le modèle sous tous ses faces permet d'apprécier le mouvement et de réaliser un tracé des principaux axes de l'armature et de la forme à lui donner. |

La structure intérieure se fait en fil d'aluminium. Différentes sections sont disponibles :-

Fil Fin : 3 mm - Usage limité car trop fin - Peut armer les doigts malgré tout.

-

Moyen : 5 mm - Usage courant, simple ou doublé/torsadé - Pour armer les bras, la tête...

-

Gros : 6 mm - Usage courant, simple ou doublé/torsadé - Colonne vertébrale, bassin...

-

Très gros : 9 mm - Usage courant pour les grosses armatures

|

|

| Construction de l'armature d'une statue grandeur demi-nature |

Cette armature est destinée à soutenir une statue de grandeur demi-nature au maximum. Un modelage grandeur nature demanderait une structure plus résistante avec des éléments rigides, soudés entre eux et positionnés exactement comme le modèle.

C'est une armature de type basique qui convient à toutes les poses debout. Elle se rattache à la potence qui est elle-même fixée au plateau. À cette échelle, il est tout à fait possible de fabriquer une armature droite formée par la suite selon la pose du modèle.

Seulement deux épaisseurs de fils sont utiles à cette réalisation, du fil épais pour les jambes et du fil moyen pour le reste de la structure. Mais si l'un des bras est très écarté du corps sans soutien, il faudra peut-être utiliser du fil épais à cet endroit. Dans tous les cas, le fil moyen peut être utilisé seul ou en étant doublé, voir triplé, et torsadé sur lui même.

Une première longueur de fil forme une jambe, traverse le torse à hauteur de la poitrine pour redescendre et former l'autre jambe. La seconde longueur de fil forme un bras, descend jusqu'aux hanches, qu'il traverse pour remonter et former l'autre bras. Une dernière longueur, formée en boucle pour la tête, et placée en haut du torse. L'ensemble est monté et ligaturé soigneusement avec du fil fin et mis en forme selon la pose du modèle.

Les ligatures peuvent être enveloppées par un mastic ou une pâte époxy afin d'éviter tout risque de désolidarisation. |

|

|

Un moyen efficace pour torsader les fils consiste à utiliser une perceuse tout en maintenant une boucle avec une pince à l'extrémité opposée.

Des attaches papillons sont fabriquées et fixées sur l'armature aux endroits nécessaires pour soutenir la terre.

Le fil qui entoure le torse remplit la même fonction en comblant les vides important. |

|

|

| Construction de l'armature d'un portrait ou d'un buste |

Cette armature sans potence est destinée à soutenir un portrait (tête uniquement) ou un buste (tête, cou et épaule, sans les bras). La conception est relativement simple.

La potence est remplacée par un tasseau en bois (5 x 5 cm) ou un tube fixé perpendiculairement au centre d'une solide planche carrée (45 x 45 cm pour un buste grandeur nature).

2 longueurs de gros fil ou de fil moyen (doublé et torsadé) sont bouclées et croisées pour être fixées sur le tasseau ou bien enfilées et coincées dans le tube.

Pour l'armature d'un buste, on renforce la zone des épaules en ajoutant une longueur de fil torsadé de part et d'autre. Il faut fixer le fil pour éviter qu'il ne descende (sur le tube, un trou percé permet de retenir un fil).

Ces 2 premières armatures permettent de réaliser un évidement du modelage dans le but de le cuire. Dans ce cas, les boucles sont remplies de papier journal froissé ou encore recouvertes de ruban adhésif. |

|

La dernière armature ne s'évide pas, elle est formée de grillage ou de fils (entrelacés ou soudés) qui viennent approcher la forme. Cette technique demande une certaine précision mais permet d'économiser la terre. L'armature doit être parfaitement fixée au support.

|

|

| Construction de l'armature d'une main |

Les armatures de mains peuvent être réalisées séparément et rattachées par la suite au reste du corps.

Différentes confections sont possibles selon la rigidité souhaitée :-

5 fils épais torsadés sur l'avant-bras et renforcés à la hauteur du poignet. Cette solution n'est pas la plus favorable au bon accrochage de la terre sur les doigts.

-

1 fil doublé, plié à plat pour former chacun des doigts et torsadé sur l'avant-bras.

-

Le même fil doublé mais torsadé au niveau des doigts afin d'augmenter leur rigidité tout en offrant un bon accrochage à la terre.

|

|

Dans tous les cas, l'attache de l'armature de la main sur l'avant-bras ne doit pas être réalisée au niveau du poignet. Il faut donc prolonger les fils jusqu'à la moitié de l'avant-bras sur lequel ils seront attachés.

|

|

| Construction de l'armature d'un animal |

Nous prenons pour exemple l'armature d'un cheval, mais la méthode peut bien entendu s'appliquer à l'ensemble des animaux.

La potence est ici remplacée par un tasseau ou un tube centré sur la plaque support. L'armature en fil torsadé est fixée sur le tube en son centre.

Afin de garantir la stabilité de l'ensemble une fois que l'armature est mise en forme, il est conseillé de replier la base des 4 pattes et de la fixer solidement au plateau grâce à des clous cavaliers. |

|

|

|

Le modelage - Techniques

Il existe deux techniques principales de modelage : le modelage par addition de terre et le modelage par soustraction de terre.

Bien que moins employées, il existe d'autres méthodes développées par les potiers : le modelage par plaques et le modelage par colombins. Elles sont tout à fait applicables à la sculpture.

Nous n'abordons ici que les méthodes de base, en modelage comme en sculpture les gestes et la manière s'acquièrent avec la pratique.

Quelle que soit la méthode employée, il est préférable de façonner progressivement le sujet choisi en travaillant par plans successifs tout autour de la forme. Le tracé des principaux axes donne les lignes directrices et l'utilisation d'un compas d'épaisseur permet de vérifier le respect des proportions entre le modèle et sa réalisation.

Au cours du modelage, s'arrêter régulièrement pour juger de son travail sous tous les angles de vue. La lumière est également importante car elle accentue le contraste entre les pleins et les vides et permet de mieux apprécier la composition et l'expressivité des formes. Mais attention, trop de lumière écrase le relief et un manque de lumière empêche la perception des détails.

|

|

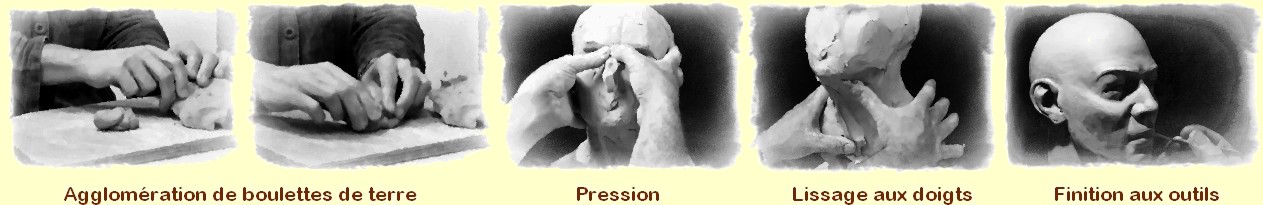

| Le modelage à la boulette (modelage par addition) |

C'est une technique constructive et c'est celle la plus couramment utilisée en modelage. Elle consiste à monter des petites masses de terre (boulettes) en les agglomérant les unes aux autres.

Elle est adaptée à tous les types de réalisations : bas-relief, haut-relief, figurine et statuaire. Le montage se fait "pleine masse" ou autour d'une armature.

Méthode de montage

- Pour commencer, pétrir un pain de terre afin de lui donner une consistance plastique.

- Arracher une pincée de terre et la placer au centre d'une planche support ou à la base de votre armature en prenant bien soin de l'entourer de terre pour garantir son bon accrochage.

- Amalgamer les boulettes les unes sur les autres en pressant avec les doigts pour supprimer les bulles d'air. Travailler par plans, en montant et en épaississant la forme au fur et à mesure, sans rechercher les détails.

- Lisser les plans aux doigts en repoussant la terre et en ajoutant de la matière si besoin.

- Lorsque les volumes sont approchés, travailler le modelage aux outils : lisser à l'estèque, former les traits à l'ébauchoir, creuser les plans à la mirette.

|

|

|

|

| Le modelage dans la masse (modelage par soustraction) |

C'est une technique destructive qui consiste à retirer des morceaux d'un pain de terre pour approcher la forme. C'est une méthode qui s'apparente donc plus à la sculpture qu'au modelage.

Elle est adaptée à tous les types de réalisations : bas-relief, haut-relief, figurine et statuaire. Mais, dans ce dernier cas, la technique se limite aux éléments de dimensions relativement faibles et sans zones fragiles car il n'y a pas d'armature pour soutenir la terre.

Lorsqu'on projette de cuire au four son modelage, cette technique, basée sur le retrait de matière, garantie une meilleure résistance à l'objet. En effet, les ajouts de terre dans la technique à la boulette augmentent le risque d'inclure des bulles d'air, néfastes à la réussite de la cuisson.

Méthode

- Pour commencer, pétrir un pain de terre afin de lui donner une consistance plastique. Il doit bien entendu être adapté aux dimensions du modelage.

- Couper au fil le volume nécessaire à la sculpture afin d'obtenir des faces régulières.

- A partir de l'étude dessinée ou du modèle, tracer sur le pain de terre les principaux axes de la sculpture à modeler.

- Commencer l'épannelage en utilisant un fil et en travaillant par faces. Avancer de manière globale en ne coupant que les plans principaux, sans recherche de détails.

- Affiner l'épannelage en travaillant au couteau sur des plans intermédiaires de la forme finale.

- Lorsque l'épannelage est terminé, racler les surfaces avec l'estèque pour araser les arêtes laissées par l'épannelage.

- Travailler le modelage aux outils : creuser les traits à l'ébauchoir et à la mirette.

|

|

|

|

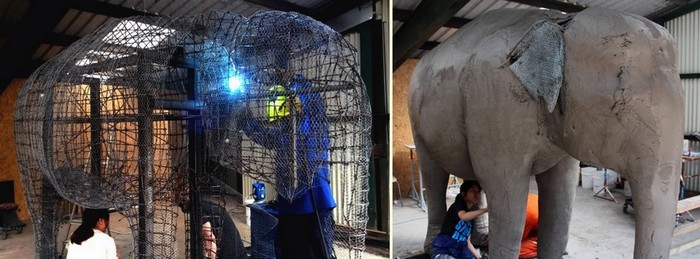

Cette technique est utilisée pour la réalisation de modelages de formes simples, cubique ou cylindrique, ou encore de sculptures de grandes dimensions. Dans ce cas, des plaques d'épaisseurs calibrées et/ou variables sont appliquées sur une armature grillagée, elle-même supportée par une charpente soudée.

Cette méthode permet d'obtenir un modelage résistant et économique en terre, mais elle sous-entend la réalisation d'une armature relativement précise et très rigide.

La charpente interne fait l'objet d'une étude préalable afin de garantir la stabilité de l'ouvrage et la bonne répartition des forces. Elle est réalisée en tube ou en fer à béton soudés et doit être correctement "calibrée" pour supporter le poids de la terre. Cet assemblage nécessite de bonnes connaissances en soudure.

Selon le volume de la sculpture, un treillis soudé peut être encore nécessaire pour former la structure externe. Pour terminer, une ou deux couches de "grillage à poule" sont plaquées sur l'armature et fixées solidement à l'aide de petits fils torsadés. Ce grillage offre un meilleur accrochage à la terre et l'empêche de tomber à l'intérieur de la structure.

Réalisation des plaques

Pour travailler par plaques, il est conseillé d'utiliser une terre chamottée car elle offre un meilleur maintient. Deux méthodes sont possibles :

Au rouleau :

- Pour commencer, pétrir la terre afin de lui donner une consistance plastique et former plusieurs gros boudins.

- Préparer une planche support en la recouvrant d'une toile afin que la terre ne colle pas pour faciliter la récupération de la plaque.

- Assembler les boudins entre eux par chevauchement et les mélanger par pression du pouce afin de bien chasser les bulles d'air.

- Clouer sur la planche toilée deux tasseaux calibrés à la hauteur de la plaque (épaisseur minimum 1 cm) et espacés de la largeur souhaitée.

- Abaisser la terre avec un rouleau à pâte suffisamment long pour dépasser largement les tasseaux. Une épaisseur uniforme est obtenue en étirant ainsi la terre. A chaque aller-retour, donner un angle différent au rouleau afin de bien étendre la plaque. Laisser sécher la terre une heure ou deux sur la planche.

- Libérée des tasseaux, la plaque d'argile peut être découpée au couteau grâce à un guide selon les dimensions souhaitées.

Au fil :

- Pétrir la terre afin de lui donner une consistance plastique et former un gros pain.

- Placer 2 tasseaux de part et d'autre du pain.

- Tendre le fil et couper une plaque en se servant des tasseaux comme guide.

Méthode d'assemblage des plaques

Avant l'assemblage des plaques d'argile, il est préférable d'attendre que la terre soit légèrement durcie. Pour cela, elle est stockée 10 ou 12 heures sous un film plastique.

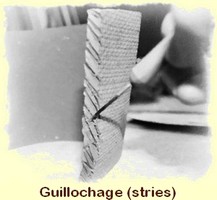

Toutes les plaques doivent posséder le même taux d'humidité. Les 4 chants des plaques sont guillochés (striés au couteau) en vue du futur assemblage.

Collage des plaques :

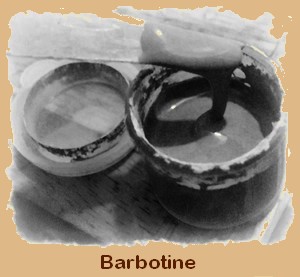

- Recouvrir de barbotine le chant des dalles préalablement guillochés (striés).

- Jointoyer les plaques par pression et racler le surplus de barbotine à l'estèque.

- Aux endroits ou cela est nécessaire, des rajouts de terre peuvent être appliqués (toujours à la barbotine) et retravaillés pour former certains reliefs.

|

|

|

|

|

|

| Le modelage par colombins |

Le modelage par colombins ou colombinage consiste à empiler des parois faîte de boudins d'argile. Le diamètre des colombins est à estimer en fonction du volume de la sculpture, mais cette méthode permet de monter de formes relativement importantes, légères et exemptes d'armature.

Méthode

- Rouler un boudin d'argile sur un plan de travail avec les mains en appuyant d'une pression égale de va et vient et en naviguant sur la longueur. Veiller à donner aux colombins un diamètre régulier et constant.

- Guillocher (strier) et enduire de barbotine les zones de contact au pinceau afin d'assurer un parfait maintient.

- Assembler les colombins en partant de la base et en montant. La structure (cylindre, cube,...) doit être fermée et toujours élevée sur un même niveau.

- Au fur et à mesure de l'élévation des parois, colmater les creux avec un peu de terre humidifiée.

- A l'intérieur de la paroi, repousser la terre avec le pouce de bas en haut et en oblique tout en maintenant le parement avec l'autre main. Veiller à garantir une épaisseur constante à la paroi et si besoin, tasser la terre avec la batte.

- Terminer le surfaçage en raclant le surplus de terre avec une estèque

Une fois la forme montée et lissée le travail de mise en forme et de modelage peut commencer :

- A l'intérieur du volume, les doigts repoussent la terre pour former les reliefs. A l'extérieur les doigts pincent, poussent, étirent les creux.

- Le modelage est ainsi mis en forme en prenant soin de toujours garder une épaisseur constante à la paroi.

- Réaliser les finitions aux outils : lisser les plans à l'estèque, former les traits à l'ébauchoir, creuser à la mirette.

|

|

|

|

La barbotine sert de colle. Cette pâte, faîte uniquement d'argile, assure une jointure parfaite lors de l'assemblage de deux pièces de terre indépendantes. Elle peut également être utilisée pour boucher des trous ou bien colmater les fissures qui pourraient apparaître lors du séchage de la terre.

Méthode

- Laisser sécher un petit bloc d'argile.

- Gratter à la râpe ou broyer ce bloc au-dessus d'un récipient afin d'obtenir une poudre fine.

- Asperger d'eau à l'aide d'un pulvérisateur pour doser correctement.

- Mélanger avec un pinceau brosse jusqu'à l'obtention d'une pâte boueuse ayant une consistance semi-liquide et onctueuse, entre mayonnaise et crème anglaise.

En prenant soin de placer cette barbotine dans une boîte hermétique, elle peut être conservée durablement et remouillée si besoin.

Réparations : pour permettre à la barbotine de bien combler les fissures, ajouter quelques gouttes de vinaigre blanc au mélange. L'acidité provoque une réaction chimique, la barbotine mousse en liquéfiant la terre qui pénètre plus aisément. |

|

|

|

Lorsqu'on utilise une terre crue (non autodurcissante), il est nécessaire de cuire son modelage pour le conserver durablement.

Mais attention, le retrait de matière au séchage est de l'ordre de 10 %. Ajouté au léger retrait qui s'effectue lors de la cuisson, cette donnée est donc à prendre en compte lors de la réalisation en terre crue.

(Si l'on souhaite obtenir une réplique fidèle de son modelage, sans retrait important, il faut garantir à son modelage un taux d'humidité constant et en faire un plâtre).

Certaines précautions doivent être prises pour garantir la résistance du modelage à la cuisson :

- La terre utilisée doit être parfaitement saine et exempte de toute impuretés (cailloux, bois, déchets...).

- Pour rappel, un pétrissage soigneux de la terre avant la réalisation du modelage est une étape essentielle. On limite ainsi la présence de bulles d'air qui constitue un risque élevé de fissuration.

Attention, les argiles récoltées dans la nature présentent parfois des différences importantes avec celles achetées dans le commerce. Elles peuvent contenir une quantité de chaux trop élevée et des pyrites qui vont reprendre du volume en s'hydratant après cuisson, au risque de briser la pièce. Il est donc conseillé de faire des essais préalables de cuisson sur un échantillon afin ne pas voir se détériorer l'œuvre modelée.

Le matériel

La terre se cuit dans un four. C'est une opération délicate et l'idéal est de faire cuire ses œuvres dans le four d'un potier. Cela permet de bénéficier de l'expérience et des conseils d'un professionnel et d'obtenir un résultat satisfaisant.

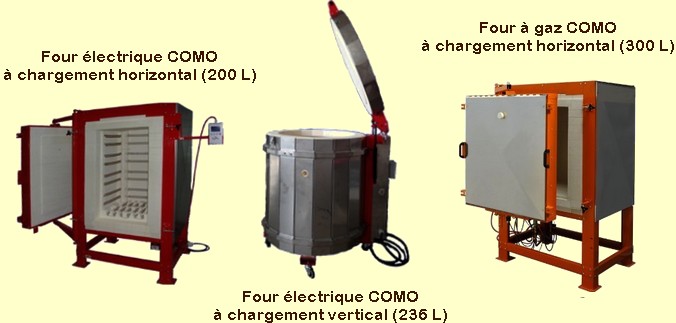

L'achat d'un four est bien entendu possible et le choix s'opère alors entre plusieurs types dont les principaux critères sont les suivants :

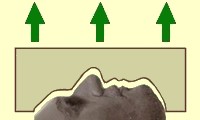

- Le mode d'enfournement - Frontal : La mise en place des modelages est plus aisée . Vertical : Les pièces sont enfournées par le dessus.

- Les capacités dimensionnelles du four qui doivent être adaptées aux dimensions courantes des modelages.

Les fours à chargement frontal présentent un volume plus important que les fours à chargement vertical. Ceci dit, une option reste possible : celle de couper le modelage en plusieurs sections et de les intercaler dans le four pour optimiser l'encombrement. Après cuisson, les pièces sont assemblées entre elles par collage époxy.

- Le mode d'alimentation : Électricité : plus souple à l'emploi - Gaz naturel ou propane : légèrement plus économique que l'électrique, mais nécessitant plus de surveillance.

- La température de cuisson : Le four doit atteindre une température de cuisson d'au moins 1 000°C (cuisson biscuit).

- Les options de contrôle de cuisson, comme la possibilité ou non de régler les paliers de montée et de descente en température.

Attention : Un four électrique d'une puissance supérieure à 7 KW (30A) nécessite une installation électrique adaptée (section du câblage - compteur électrique - alimentation triphasée...).

Fabricants français de fours à poterie :

FRANCE FOURS - Spécialiste en fabrication de fours électriques (93330 Aubervilliers)

COMO Céramique - Produits et matériels pour les Arts du Feu (44150 Ancenis et 56580 Rohan)

Préparation du modelage

Pour cuire parfaitement au four, le modelage doit subir une préparation et répondre à certains critères.

Attention : lorsque le modelage possède une armature en fil de fer, les températures élevées de cuisson dilatent le métal ainsi que l'argile, mais dans des proportions différentes, alors l'argile se fissure ou éclate.

S'il est impossible de se passer d'une armature, des solutions sont possibles :

- La moins évidente consiste à tout simplement retirer l'armature après quelques jours de séchage. Si l'opération a bien été préparée, les fils sont tirés ou bien la terre peut encore être découpée au fil ou au couteau, ouverte, et les fils de fer sont extraits délicatement. Autant dire que l'opération demande beaucoup de précision et n'est pas toujours possible au niveau des parties les plus sensibles.

- Une autre solution, parfois évoquée sur les réseaux, conseille d'entourer le fil de fer utilisé d'une épaisseur de papier journal. Le papier brûle à la cuisson et laisse théoriquement un espace suffisant pour compenser la dilatation du fil... Dans ce cas la montée en température du four durant la première phase de cuisson doit être très lente. Mais le résultat n'est pas toujours garanti et l'expérience peut coûter cher...

- Enfin, la dernière possibilité consiste à utiliser un fil thermorésistant comme l'Invar ou le Kanthal pour confectionner l'armature. Ils ont un coefficient de dilatation faible et résistent à la température de cuisson de l'argile (biscuit : 1 000°C maximum).

Évidement du modelage

Lorsque un modelage ne possède pas d'armature il doit être évidé avant sa cuisson car lorsque la terre est modelée des bulles d'air sont immanquablement emprisonnées. Elles se dilatent en chauffant et provoquent des fissures ou même un éclatement de la pièce.

Par contre, la présence de bulles d'air en surface est limitée car elles sont chassées sous l'effet de pression des doigts lors du modelage. Il s'agit donc d'évider la pièce en laissant une paroi de surface de 2 cm à 3 cm d'épaisseur au maximum.

Méthode

- Avant toute action, attendre que le modelage sèche naturellement pendant quelques jours. La consistance de la terre doit être celle du cuir. Elle doit rester souple sous une légère pression du doigt mais ne doit pas en conserver la trace.

- Couper en deux le modelage à l'aide du fil bien tendu ou d'un long couteau. Il faut passer par un axe présentant le moins de relief possible et éviter de couper de façon verticale car les pièces risquerait de s'effondrer sous leur propre poids. Par exemple, pour un portrait ou un buste couper le sommet du crâne. La terre sera évidée par le haut, puis par le bas au niveau des épaules ou du cou. Pour une statue, l'opération est plus délicate, les membres devront être séparés du corps pour être coupés puis évidés et ensuite recollés à la barbotine pour reformer la sculpture.

- L'évidement se pratique en raclant la terre avec des mirettes dont le profil est adapté à la forme de l'évidement. Creuser ainsi jusqu'à laisser une épaisseur de paroi de 2 cm minimum à 3 cm maximum. Maintenir la terre à l'extérieur avec son autre main de façon à contrôler la moindre déformation.

- Avant de rassembler les deux parties et pour favoriser la cuisson, piquer l'intérieur du modelage avec une fourchette. L'air doit parfaitement circuler lors de la cuisson, pour cela traverser la pièce de quelques petits trous d'aération aux endroits le moins visibles, à l'arrière ou dessous le modelage par exemple. Tous les évidements fermés doivent donc communiquer avec l'extérieur par un évent.

- Guillocher (strier) les chants des deux parties et appliquer au pinceau un peu de barbotine. Assembler les pièces et, afin d'estomper la ligne de démarcation, racler le surplus de barbotine avec une estèque.

Cuisson au four électrique

Avant sa cuisson au four le modelage doit sécher. Le processus doit se faire d'une manière homogène et naturellement dans un délai qui varie selon les dimensions de la sculpture. Si le temps est très sec, il est fortement conseillé de réguler le séchage durant quelques jours en entourant le modelage d'un sac plastique ouvert ou percé de trous. On peut faire de même sur les parties les plus fines qui risquent de sécher plus vite en créant des tensions suivies de fissurations.

Une astuce : lorsque la pièce est encore froide au toucher à la température de la pièce, c'est qu'il reste de l'humidité et qu'il faut patienter...

Une fois sèche, la terre est très fragile et doit être maniée avec d'extrêmes précautions en saisissant les pièces par leur base.

L'installation des pièces dans le four est une étape très importante pour la réussite de la cuisson. Elles sont installées sur du matériel d'enfournement réfractaire : ce sont des plaques étagées grâce à des quilles de hauteur variable. Les éléments les plus lourds sont placés en bas et les plus petits en haut. Les pièces ne se touchent pas de façon à laisser parfaitement circuler la chaleur et aussi pour éviter qu'elles ne se "soudent" entre elles. Pendant la rétraction des éléments à la cuisson, certains sont susceptibles de bouger lorsqu'ils n'ont pas une assise stable. Dans ce cas, les pièces peuvent être calées avec du sable siliceux (sable de Fontainebleau) qui les soutiendra tout en acceptant leur mouvement.

Attention : ne jamais cuire ses pièces dans un four à moitié plein ou quasiment vide. La chute en température au refroidissement serait trop rapide et endommagerait les résistances du four ainsi que les éléments.

En règle générale, une sculpture en argile est cuite entre 960 et 1 000°C, c'est la cuisson biscuit (ou dégourdi).

Les différents fournisseurs précisent cette information car elle peut varier selon les terres, il est primordiale de la respecter. Concernant les argiles récoltées, seul des essais de cuisson donnent cette indication.

La cuisson est une entreprise de longue haleine qui nécessite le respect de paliers de chauffe pour éviter les chocs thermiques et offrir un résultat satisfaisant :

- Première phase de cuisson : 6 heures de 0°C jusqu'à 600°C en montant par paliers de 100°C toutes les heures.

Cette phase élimine lentement l'eau d'apport, celle qui a été ajoutée à la terre durant le travail et qui ne s'est pas évaporée durant le séchage.

Jusqu'à 500°C, laisser les regards du four ouverts afin de permettre à la vapeur d'eau de sortir.

- Deuxième phase de cuisson : 2 heures 30 de 600°C jusqu'à 1 000°C en montant par paliers d'environ 150°C.

Pendant cette phase, des gaz sont libérés par l'oxydation du calcaire, de la matière organique et des sulfures de fer.

- Troisième phase de cuisson : Maintenir un palier de température pendant 1 heure à 1 000°C.

Toutes les matières organiques résiduelles de l'argile (riche en carbone) brûlent totalement (bactéries, déchets de plantes, d'insectes,...)

La cuisson a donc duré environ 10 heures et c'est le temps qu'il faut maintenant laisser au four pour lentement refroidir en entrouvrant progressivement ses trappes de ventilation.

Attention : il faut s'armer de patience avant de pouvoir constater le résultat de la cuisson. Et surtout ne jamais ouvrir le four avant que sa température ne soit redescendue à 80°C. Cette action endommagerait les résistances du four et les pièces qui s'y trouvent.

La cuisson d'une terre argileuse est donc une entreprise délicate nécessitant une pratique certaine et beaucoup d'expérience. Le résultat peut être une réussite complète comme une véritable catastrophe...

De nombreux stages de modelage sont proposés durant lesquelles il est possible de s'initier, notamment à la cuisson au four. Un bon moyen de glaner de précieuses informations et d'apprendre des pratiques essentielles. |

|

|

Le Plâtre

Composition du plâtre

Composition du plâtre

Le plâtre est obtenu à partir du gypse, une roche sédimentaire. Ce sulfate de chaux (Ca SO4 2H2O) est calciné entre 150 et 900 °C suivant les utilisations, puis réduit en poudre. Le type de cuisson est important, car il a une influence sur la forme finale des grains de plâtre.

Pour l'utiliser, on ajoute le plâtre à l'eau et il se réhydrate pour reformer du gypse lors de sa prise.

Le plâtre peut être aussi formulé, c'est-à-dire mélangé avec différents ajouts : de l'amidon (pour améliorer l'adhésion entre le plâtre et le carton pour fabriquer le "placoplatre"), des adjuvants, des retardateurs pour modifier les temps de prise, des colorants ou des additifs divers et variés.

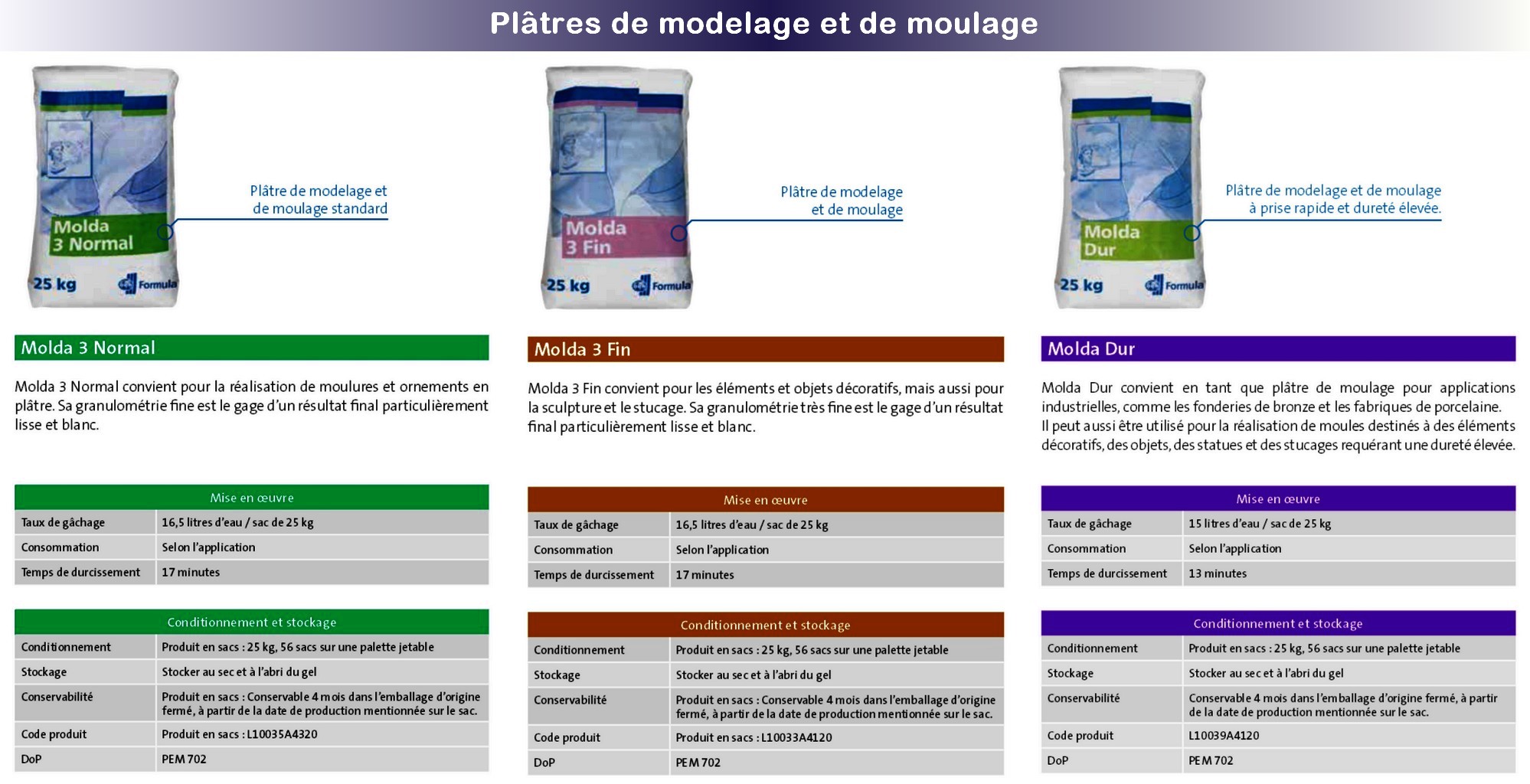

Les plâtres classiques peuvent tout à fait convenir pour la réalisation d'un modelage, mais lorsqu'on souhaite obtenir une texture de finition fine et une dureté supérieure il est préférable d'utiliser un plâtre polyvalent (modelage et moulage), par exemple de type Molda 3 Normal, 3 fin ou Molda dur de chez Saint Gobain Formula :

Préparation du plâtre - Le gâchage

La préparation est la même pour tous les plâtres et varie seulement en fonction du rapport eau/plâtre et du temps de travail et de prise.

Dosage moyen :

- 1 volume d'eau à température ambiante pour 2 volumes de plâtre.

Méthode :

- Dans un récipient propre verser l'eau et saupoudrer le plâtre sur l'eau sans remuer jusqu'à ce qu'il vienne affleurer la surface

- Laisser reposer 3 minutes en attendant que le plâtre ait bu l'eau et devienne gris. On dit que le plâtre est à fleur d'eau

- Gâcher toujours dans le même sens et pendant 2 minutes jusqu'à obtention d'une pâte homogène et sans grumeaux. Cette opération peut se faire mécaniquement avec un mélangeur sur perceuse, mais à petite vitesse (300 à 500 tr/min).

- Le plâtre est prêt à l'emploi.

Attention: Rajouter de l'eau après avoir gâché un plâtre le tue définitivement. De même, "remuer" le plâtre pendant sa prise empêche sa bonne cristallisation. Il en résulte une surface farineuse et des fissures.

Compte tenu de sa rapidité de prise (entre 10 et 20 minutes) le plâtre ne se prépare qu'en petite quantité. Cela peut d'ailleurs créer un frein quant à son utilisation. D'autres fois, pour avancer plus rapidement sur son ouvrage ou lors de la réalisation d'un moule par exemple, c'est le durcissement rapide qui est recherché.

Il est alors possible d'employer quelques astuces d'atelier qui permettent d'interagir sur le ralentissement ou l'accélération de la prise du plâtre.

► La prise peut être retardée par :

- La réduction du temps d'agitation

- Le sous-dosage en plâtre qui devient plus liquide

- L'eau un peu froide

Le cumul de toutes ces actions amplifie le phénomène mais confère au plâtre moins de dureté.

- Une autre méthode très efficace pour retarder la prise de plus d'une heure consiste à incorporer au plâtre 4 à 8 % de poudre de racine de guimauve (chez tous les herboristes ou les revendeurs de produits capillaires). Cette méthode présente en plus l'avantage de ne pas agir sur la tenue du plâtre et a même tendance à renforcer sa dureté.

► La prise peut être accélérée par :

- L'augmentation du temps de malaxage

- Un surdosage du plâtre donnant un mélange pâteux

- De l'eau légèrement tiède

- L'agitation supplémentaire effectuée avec la main pour faire remonter les bulles d'air.

Le cumul de toutes ces actions amplifie le phénomène et confère au plâtre plus de dureté.

| LE PLÂTRE UTILISÉ EN MODELAGE |

Le modelage du plâtre n'est peut être pas le moyen le plus évident pour chercher avec le modèle vivant la meilleure forme de sculpture car son utilisation est plus délicate et demande plus de temps que celle de la terre.

Comme l'argile, les grandes sculptures en plâtre s'appliquent sur une armature. Mais, à la différence du modelage en terre, le plâtre ne tolère plus aucune rectification du mouvement une fois appliqué et durci. L'armature doit donc être réalisée avec la plus grande précision car si elle est trop approximative il est impossible de récupérer les erreurs. Il faut casser et recommencer...

Et si on devait comparer les avantages et les inconvénients d'un modelage en argile ou en plâtre, voilà ce que cela donnerait :

| Caractéristiques |

ARGILE |

PLÂTRE |

| Avantages |

Inconvénients |

Avantages |

Inconvénients |

| Malléabilité |

Permanente si la terre est maintenue suffisamment humide |

- |

- |

Limité au temps de prise du plâtre : 15 minutes à 1 heure (avec retardateur) |

| Sculpture |

Se sculpte par la méthode du modelage dans la masse. |

- |

Se sculpte comme une pierre très tendre |

- |

| Retrait |

- |

Important au séchage et à la cuisson

(jusqu'à 10 %) |

Retrait insignifiant |

- |

| Conservation |

Se conserve indéfiniment si le modelage est cuit au four |

Reste très fragile et peut se disséquer sans cuisson |

Se conserve indéfiniment à l'abri de l'humidité |

- |

|

La mise en œuvre

Pour garantir, la solidité de la sculpture, mais aussi pour l'alléger, la réalisation d'une armature est indispensable. La pratique est comparable à celle utilisée pour la terre à modeler et décrite dans le modelage par plaque.

C'est une solide charpente réalisée en bois ou en métal recouverte ensuite de grillage. Attention toutefois aux matériaux utilisés, les armatures métalliques exposées à l'humidité du plâtre peuvent se corroder et provoquer une fissuration en prenant du volume. La rouille ou l'essence d'un bois peuvent également se diffuser dans le plâtre et créer des taches inesthétiques. Il est donc préférable d'utiliser du fer et du grillage galvanisé et des bois non teintés pour la réalisation de l'armature.

Une armature fer et grillage - Henry Moore

Pour éviter que le plâtre ne tombe à l'intérieur de l'armature, le grillage doit être recouvert. Pour cela, des bandes de tissu en coton sont trempées dans un plâtre liquide et appliquées en première couche, directement sur la surface.

Les marchands de fournitures pour beaux-arts proposent des bandes plâtrées "prêtes à l'emploi" qu'il suffit de tremper dans un récipient d'eau avant de les plaquer sur la structure grillagée.

Après cette opération de "calfeutrage", et avant que ces bandes ne sèchent totalement, une première épaisseur de plâtre peut être directement appliquée pour débuter le modelage.

Pour renforcer les zones les plus faibles, le plâtre lui-même peut être mélangé à de la filasse, une fibre végétale. Cet amalgame appelé "polochon de plâtre", va créer une masse armée et solide là ou cela est nécessaire.

Attention toutefois, la filasse appliquée en parement ne permet pas un fini lisse et adouci. Elle est généralement utilisée pour la réalisation des couches de fond ou pour former les volumes, les drapés...

Lorsque les formes primaires de la sculpture sont réalisées, et toujours sur un plâtre humide, des rajouts progressifs de plâtre sont apportés. A ce stade, le plâtre peut être appliqué à la truelle ou au couteau à palette. Mais comme pour le modelage de la terre, les mains reste encore un moyen essentiel de mise en forme.

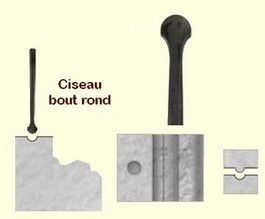

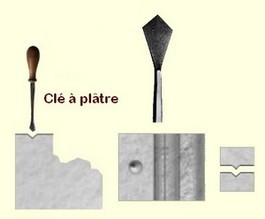

Tous les outils de taille adaptés à la pierre tendre peuvent être utilisés pour le travail du plâtre, comme les ciseaux droits ou les gouges.

Mais il existe bien entendu toute une gamme d'outils spécifiques dédiés au modelage, au moulage et à la sculpture du plâtre. Nous en présentons ici les principaux et surtout les plus utiles :

- Le bol à plâtre ou sébille est un petit récipient en bois, en faïence ou en matière plastique dans lequel il est possible de gâcher de petites quantités de plâtre. La forme ovoïde de ses bords se prête parfaitement à celle des spatules.

- Les spatules ou fer à modeler sont utilisées pour travailler le plâtre encore frais. Fabriquées en acier trempé ou au carbone, leur profil alliée à leur souplesse permet d'ajouter et d'étendre la matière avec précision. Il en existe plusieurs modèles de tailles et de profils différents permettant de modeler les moindres formes.

- Les ripes à plâtre sont utilisées pour gratter le plâtre après sa prise, encore frais ou sec. Fabriquées en acier trempé ou en inox, leur taillant est à dents ou sans dent. Toute une gamme de profils et de forme permet de sculpter les reliefs et d'accéder à tous les refouillements.

- Les râpes servent à surfacer les plans. Il est aujourd'hui possible de trouver des râpes ou rabotins équipés d'une grille trouée. Ce système permet une meilleure évacuation de la poussière ou du plâtre encore humide, là ou une râpe traditionnelle s'encrasse très rapidement.

Le plâtre se modèle donc par rajouts de matière successifs à l'aide des spatules. Il ne peut se travailler que par petite quantité compte tenu de la rapidité de sa prise.

Entre chaque rajout ou bien à la reprise d'une sculpture arrêtée, le plâtre - même légèrement asséché - doit être humidifié pour garantir une bonne accroche de chaque couche.

A ce stade, la sculpture est modelée et mise en forme, mais possède encore les traces et bavures laissées par les spatules.

Lorsque le plâtre est encore frais, les ripes - grâce à leurs dents - sont parfaitement adaptées pour aller gratter les surplus de plâtre, mettre en forme les volumes et peaufiner les détails.

Une fois sec, les râpes peuvent être utilisées pour égaliser ou mettre en forme les plans plus importants. Et pour estomper toutes les traces laissées précédemment par les outils, le plâtre peut alors être adouci avec du papier abrasif.

Le ponçage est réalisé à sec car le plâtre est très poreux. Humidifié, il retrouve sa malléabilité en formant une pâte épaisse qui risque de déformer la surface et, dans tous les cas, d'encrasser le papier en rendant inopérante toute abrasion.

Il faut également utiliser les gros grains de ponçage avec parcimonie et clairvoyance car le plâtre est très tendre, il ne faut pas retirer trop de matière ou rayer trop profondément les surfaces. Il est préférable de débuter le ponçage avec un grain de 80, sans trop appuyer afin d'estomper les rayures et de terminer avec un grain de 120 pour laisser une surface propre et finie.

|

| LE PLÂTRE UTILISÉ EN MOULAGE |

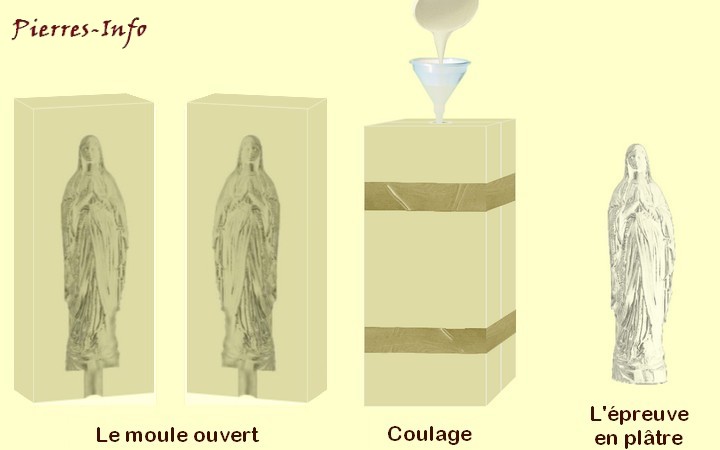

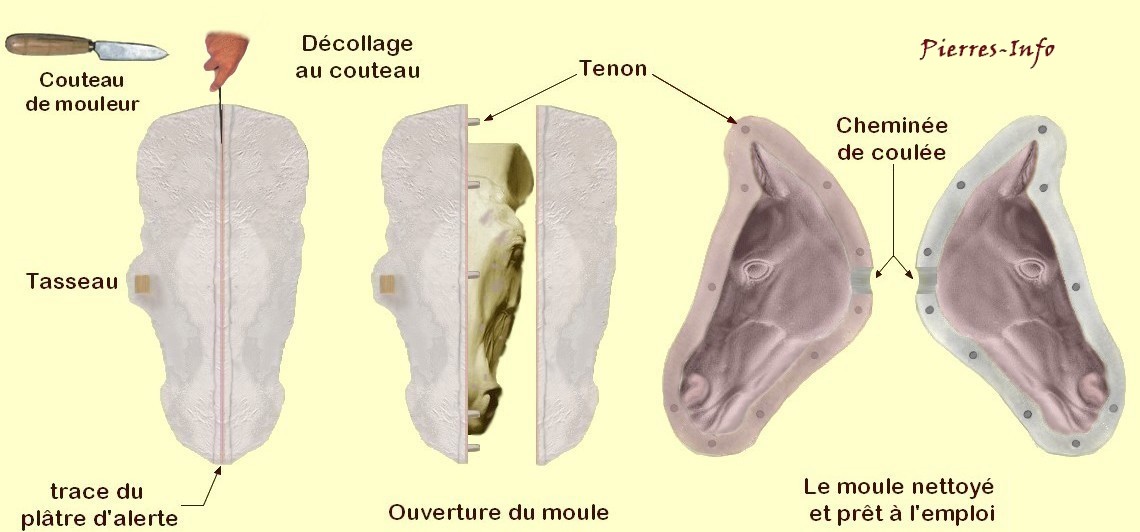

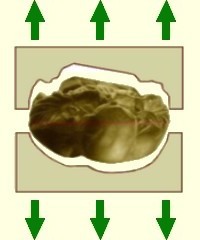

La technique du moulage consiste à créer la reproduction d'une sculpture à l'aide d'un moule qui prend l'exacte empreinte du volume. Le résultat donne une reproduction en négatif de l'œuvre sculptée.

Une fois réalisé, du plâtre frais est coulé dans ce moule afin d'obtenir une copie positive de l'original. C'est à partir de ce moulage que l'on va finalement sculpter dans la pierre en reportant les mesures exactes par la technique de copie de son choix : compas ou mise au point.

On travaille généralement à partir d'un modelage en terre, mais les techniques s'adaptent à tous les matériaux sculptés que l'on souhaite reproduire ou copier. Il est même possible de réaliser un "moulage sur nature" en prenant l'empreinte du corps ou du visage d'un être humain.

Raisonner un moule : avant de commencer tout travail de moulage il est nécessaire de se poser quelques questions. Mouleur est un métier à part entière qui comporte une part de raisonnement et une certaine expérience. Ainsi, il faut déterminer la meilleure technique à utiliser en fonction du modèle et de ses caractéristiques pour aboutir au type de moule à utiliser.

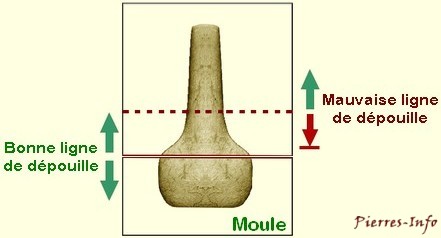

Le modèle est-il de « dépouille » ou de « contre-dépouille » ?

Lorsqu'on souhaite réaliser un moule simple en 1 ou 2 éléments, il faut vérifier que toutes les formes sont bien de dépouille, c'est à dire qu'elles ne comportent pas de parties rentrantes, appelées contre-dépouilles, ou le plâtre coulé s'engouffrerait et, une fois sec, bloquerait le démoulage. Ces zones peuvent être comblées et remises en forme une fois le tirage effectué.

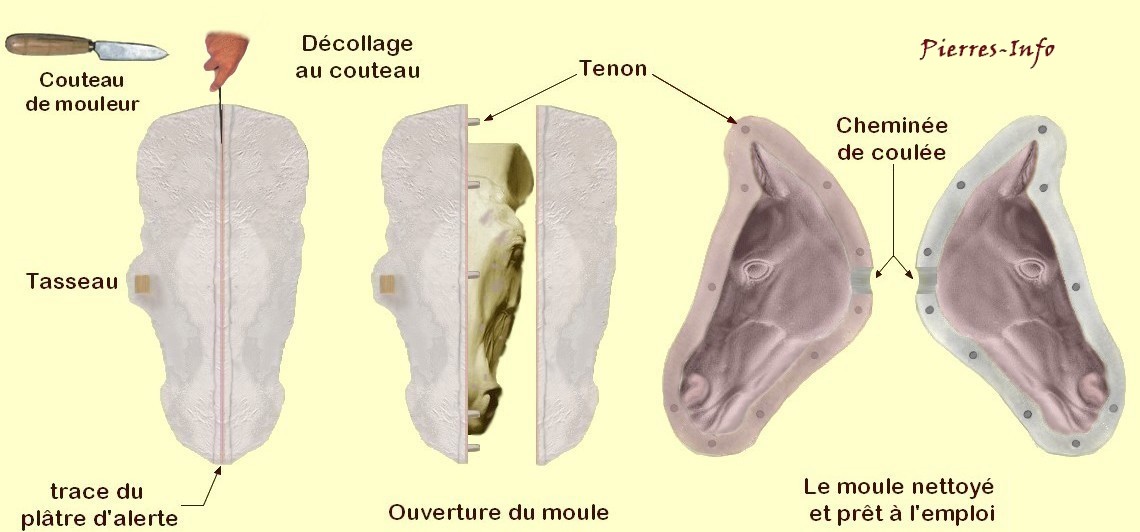

Mais il existe bien entendu d'autres solutions pour réaliser des moules adaptés aux modèles qui présentent des contre-dépouilles. Les parties saillantes (les oreilles du cheval par exemple) peuvent faire l'objet de moulages séparés dont les tirages seront ensuite recollés sur la tête.

Dans les cas plus complexes, lorsque chaque face demande d'être démoulée selon des axes différents, il est possible d'avoir recours à un moule à pièces. Dans ce cas et pour reprendre l'exemple de la tête de cheval, la zone située entre les oreilles fait l'objet d'un troisième moule venant s'insérer entre les deux autres.

Il est également possible de réaliser un moule dans un matériau souple et élastique de type élastomère.

Ligne de Dépouille

La ligne de dépouille (ou plan de coupe) est le tracé qui délimite les différentes parties du moule. Il est très important puisqu'il permet d'assurer le démoulage et donc un tirage qui respecte les moindres formes du modèle.

Le but est de le faire passer par les zones qui évitent les contre-dépouilles et d'éliminer ainsi les efforts mécaniques exercés sur le modèle et le moule au moment du démoulage. Pour ne rien oublier, il peut être directement tracé sur le modèle.

Dans le cas d'un moule en 2 pièces, sont emplacement ne se situe pas obligatoirement au centre mais doit plutôt être subtilement réfléchi. Bien placé, il peut justement permettre de passer par un axe sans contre-dépouille. |

|

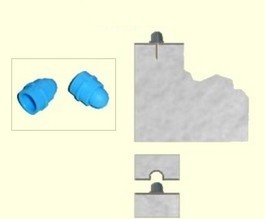

Matérialisation de la Ligne de Dépouille : Le Plan de Joint

La ligne de dépouille est matérialisée sur l'original, on parle alors de Plan de Joint. Pour l'installer, plusieurs méthodes sont possibles. Dans nos exemples ci-dessous nous présentons un moule simple à 2 pièces, mais le principe reste le même pour un moule à plusieurs pièces :

- Bandes de terre : Les 2 parties du moule sont coulées en 2 temps

Par la méthode du modelage par plaques, réaliser des bandes de terre à modeler au rouleau. Leur épaisseur doit être régulière et ne pas excéder 5 mm, leur hauteur varie de 3 à 5/6 cm en fonction de l'importance du moule.

Positionner ces bandes tout autour de la sculpture à hauteur de la ligne de dépouille. Pour les aider à tenir en place, utiliser un peu de barbotine pour les coller et placer régulièrement quelques petits boulettes de terre en maintient, à la base et sur un seul côté. De l'autre côté, creuser des clés à l'aide d'un outil arrondi (manche de tournevis par exemple). Ces creux permettront de réunir correctement les 2 parties du moule au moment de l'assemblage.

|

|

|

|

- Clinquant : Les 2 parties du moule sont coulées en 2 temps

Le clinquant est une feuille mince de métal (cuivre, laiton ou aluminium) dans laquelle on découpe des rectangles de 5 x 10 cm de côté.

Disposer ces petites plaquettes tout autour du plan de joint en les enfonçant dans la terre encore fraîche. Elles doivent se chevaucher pour garantir une bonne étanchéité et, lorsqu'elles sont parfaitement ajustées, maintenues en place par collage (colle instantanée ou ruban adhésif).

Avec cette méthode, les clefs utiles à l'assemblage du moule doivent être creusées plus tard, après le coulage du plâtre.

|

|

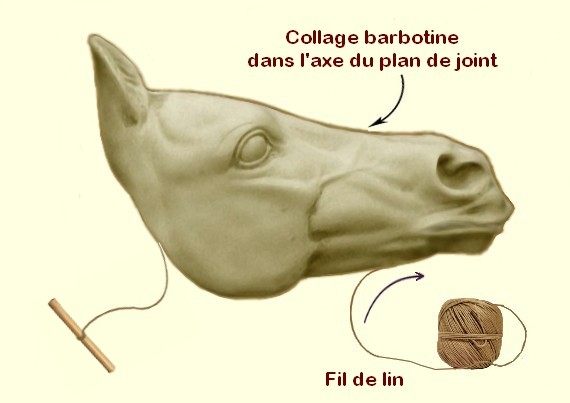

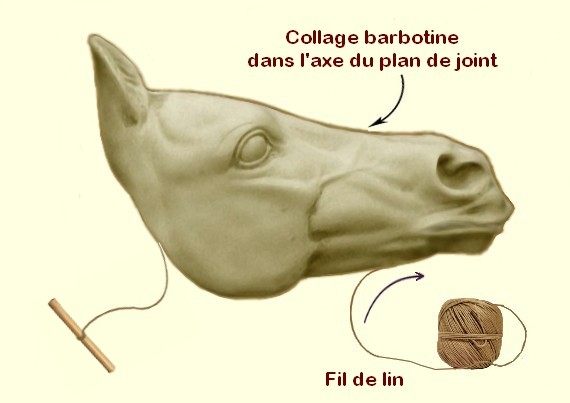

- Fil de lin : Les 2 parties du moule sont coulées en 1 seul temps

Dans cette technique, c'est un fil de lin ou de laiton qui est collé avec un peu de barbotine sur tout le périmètre du plan de joint. Chaque extrémité doit largement dépasser et peut même être rendue plus préhensile grâce à l'ajout d'un bâtonnet.

Le fil de coupe est recouvert de plâtre et au moment où il commence à faire sa prise, il est tiré perpendiculairement pour couper le plâtre en formant ainsi les 2 parties du moule.

Ce procédé est délicat à employer, surtout sur les moules de grandes dimensions. Le bon moment pour tirer sur le fil est un moment crucial, difficile à maîtriser. Si le plâtre est trop frais il se ressoude, s'il est trop sec la découpe est impossible.

En outre, il ne permet pas de positionner les clés nécessaires au bon replacement des 2 pièces du moule.

|

|

Les techniques de tirage :

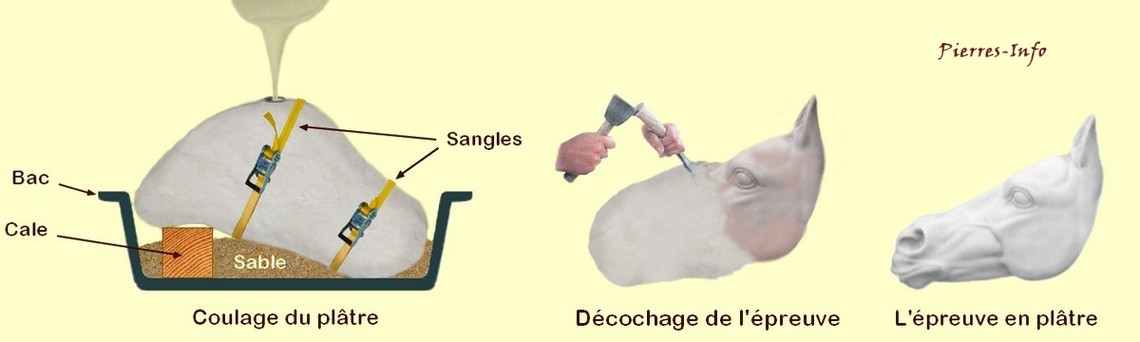

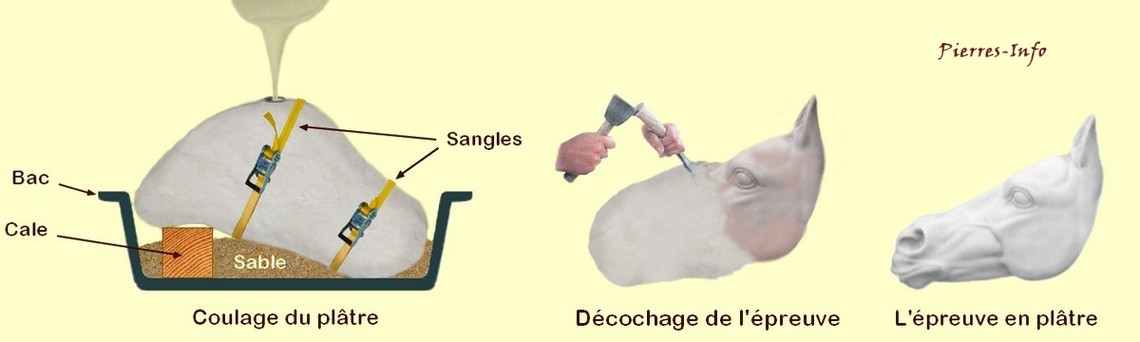

1/ Le coulage en masse ou coulée

Dans cette technique, le plâtre est versé directement - à vue - dans un moule ouvert. Le tirage obtenu est plein et massif. C'est la méthode utilisée pour la réalisation d'un moule bateau à une ou deux pièces.

Le risque encouru avec cette méthode est la formation des bulles d'air lors de la coulée. Pour limiter cela, quelques recommandations sont nécessaires :

- Pour ne pas emprisonner l'air, commencer à verser le plâtre dans le moule en partant du point le plus bas.

- Verser le plâtre lentement en utilisant un récipient muni d'un bec verseur ou bien encore un entonnoir.

- A défaut de bec verseur et d'entonnoir, verser délicatement le plâtre contre la paroi du moule.

- Pendant le remplissage du moule fouiller délicatement le plâtre versé avec un petit pinceau.

2/ L'estampage

L'estampage rassemble les techniques qui consistent à projeter où à déposer à l'aide d'un outil, un matériau sur une surface.

Une chape de plâtre est appliquée sur la face intérieure des pièces du moule, puis renforcée avec de la toile, de la filasse et/ou des armatures en bois (boisage) non putrescible ou du fer inoxydable (fanton) pour les moulages les plus grands.

Dans le cas d'un moule composé de plusieurs pièces, une première couche de plâtre est tout d'abord appliquée sur chacune des pièces, elles sont ensuite assemblées et reçoivent une dernière coulée de plâtre qui les soude entre-elles. C'est ce que l'on appelle le tirage à l'imprimé.

Ce procédé est plus économique pour les sculptures de grandes tailles et le moule est à la fois léger et solide.

On retient deux types de moule par estampage. Le moule dit à Creux perdu et le moule dit à Bon Creux ou Moule à Pièces.

Choisir la technique de moulage en fonction du modèle

| Type de Modèles

| Nature du modèle

| Type de moule

| Technique de moulage

| Avantages

| Inconvénients

|

Petit à moyen

Relief peu prononcé

Aucune contre-dépouille

Fond plat |

Moule bateau

à 1 pièce |

Coulage en masse |

Exécution rapide

Démoulage aisé

Moule stable |

Consommation

Moule lourd |

|

Petit à moyen

Relief peu prononcé

Aucune contre-dépouille

Ronde-bosse |

Moule bateau

à 2 pièces |

Coulage en masse |

Démoulage aisé

Moule stable |

Consommation

Moule lourd

Durée de mise en œuvre |

|

Moyen à grand

Relief prononcé

Contre-dépouille

Fond plat |

Moule Chape

à pièces |

Estampage |

Moule léger

Démoulage aisé

Faible consommation |

Durée de mise en œuvre |

|

Moyen à grand

Relief prononcé

Contre-dépouille

|

Moule Chape

à pièces |

Estampage |

Seule solution

(en plâtre) |

Durée de mise en œuvre |

Les différents types de moule

LE MOULE BATEAU

Ce type de moule est réalisé en une ou deux pièces. Il est employé pour reproduire rapidement de petits modèles : bas-relief, médaille ou statuette qui ne possèdent pas de contre-dépouille.

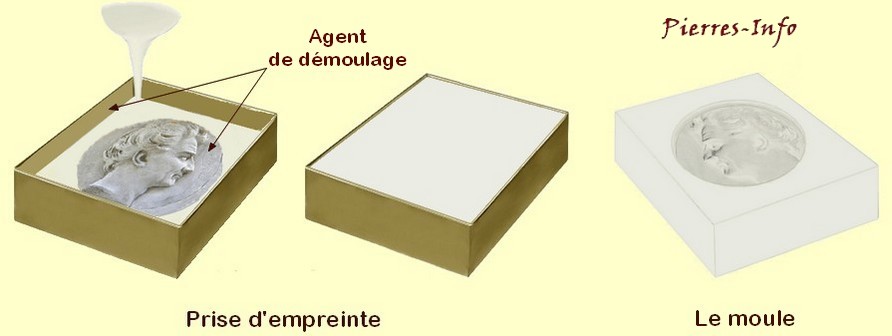

Moule bateau à 1 pièce (bas-relief en exemple)

La méthode en détail

- Fixer solidement le modèle au fond d'un coffrage ou d'un récipient étanche.

- Pour que le plâtre ne colle pas lors du moulage sur la terre et éviter d'endommager l'empreinte ou le dispositif, il est nécessaire d'enduire toutes les surfaces d'une fine pellicule de solution aqueuse comme du savon de Marseille ou du savon noir mélangé à un peu d'eau. Ce corps gras va agir comme agent de démoulage en empêchant l'adhérence du plâtre et en neutralisant sa porosité. Pour ne pas altérer le modelage, l'usage d'un pulvérisateur est conseillé.

- Prise d'empreinte : Couler en masse un plâtre liquide en le versant tout doucement en partant du point le plus bas. Pour un meilleur contrôle, utiliser un récipient à bec verseur.

- Déplacer le point de coulée en fonction de l'empreinte à prendre et laisser courir le plâtre afin qu'il aille bien s'infiltrer dans tous les contours jusqu'à couvrir le modèle.

- Finir en coulant plus vite.

- Éventuellement, égaliser le niveau en faisant bouger délicatement le coffrage ou en tapotant le plâtre du dos de la main ou du doigt.

- Un séchage parfait à l'air libre est nécessaire avant le démoulage. Il est possible d'accélérer le processus en plaçant le moule près d'un ventilateur ou d'une source de chaleur n'excédant pas 45°.

- Après démoulage, prendre soin de nettoyer les surfaces du moule de tous résidus de savon (raclage ou nettoyage à l'alcool à brûler).

Coulage de l'épreuve

- Préparation au coulage : Dépoussiérer le moule avec soin et passer plusieurs couches de savon noir ou d'agent de démoulage à l'intérieur. Aller dans les moindres anfractuosités du moule pour garantir un parfait décollage de l'épreuve.

Poser le moule horizontalement en s'assurant qu'il soit bien de niveau.

- Le coulage : Gâcher un plâtre liquide jusqu'à l'obtention d'une texture onctueuse. Le laisser reposer 2 minutes afin de dissiper les bulles d'air. Attention, il est important de couler un mélange parfaitement homogène et sans grumeaux.

Verser ensuite le plâtre dans le moule, si possible en une seule coulée afin d'éviter les différences de densité et une fragilisation.

- Récupération de l'épreuve : Lorsque le plâtre à parfaitement séché, renverser le moule sur une surface

molletonnée et tapoter l'arrière du moule avec un maillet. Grâce à l'agent de démoulage, l'épreuve se décolle sans mal.

Elle est ébavurée et poncée afin d'effacer les traces disgracieuses. Les bulles d'air en surface peuvent être bouchées avec un mastic ou un plâtre liquide.

|

LE MOULE BATEAU

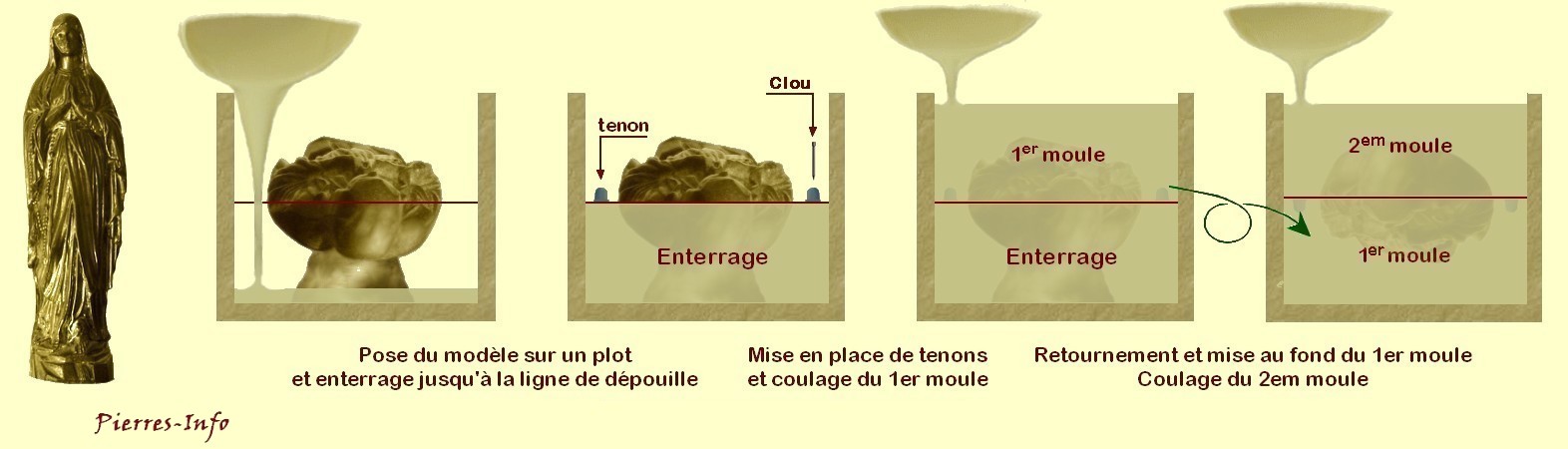

Moule bateau à 2 pièces (statuette en exemple) : 3 phases sont nécessaires pour la réalisation de ce moule.

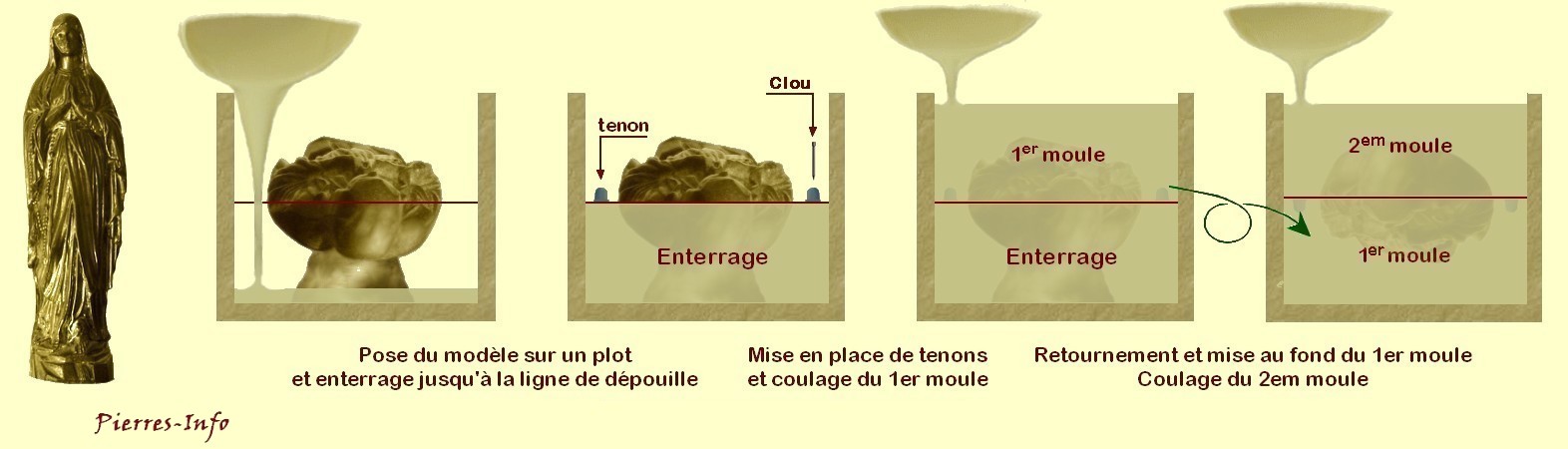

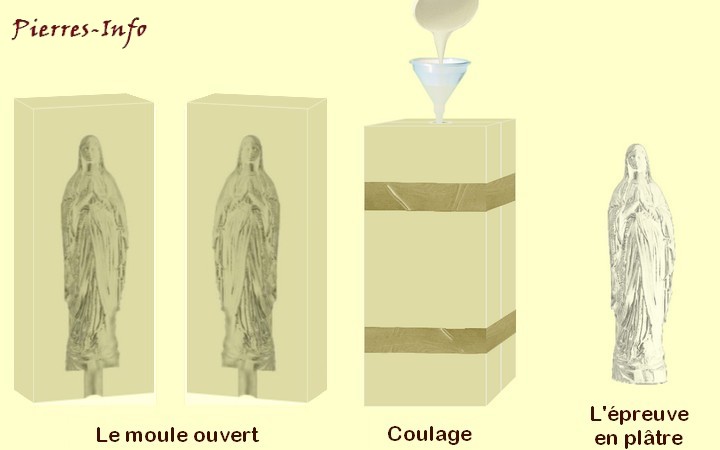

La méthode en détail