|

|

| LE PONÇAGE & LE POLISSAGE |

|

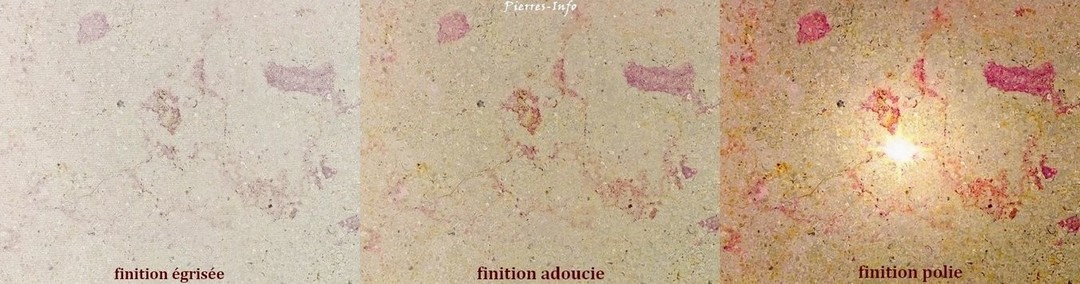

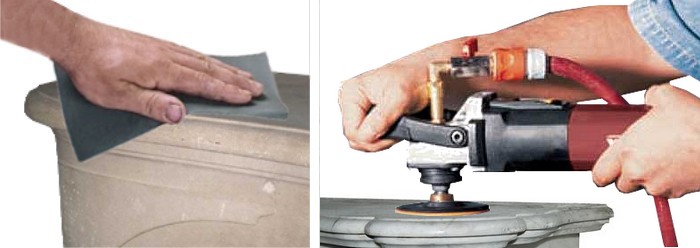

Le ponçage consiste à effacer de la surface des matériaux toutes traces d'outils de taille : pic, gradines, et ciseaux. Ceci afin d'obtenir un aspect de surface égrisé, adouci ou poli, que l'on qualifie de "finition".

Les moyens d'obtenir ces finitions sont l'abrasion à la main, à la meuleuse portative ou au polissoir équipés de meules.

| |

| | |

La finition égrisée ou égrésée est en quelque sorte la première étape du ponçage. Elle est effectuée généralement à sec : mécaniquement avec une meule, ou manuellement avec un papier à poncer. Les grains utilisés successivement sont gros (60 à 80) et laisse une surface assez "rustique", exempt de traces d'outils mais de couleur mat, rayée et rugueuse au toucher. Bien entendu, tous ces critères varient selon la finesse du grain du matériau.

Cette finition est adaptée aux pierres tendre à demi-dure mais ne permet pas de mettre en valeur les coloris ou les veinages d'une pierre, d'un marbre ou d'un granit.

La finition adoucie intervient après la phase d'égrisage. Effectuée à sec ou à l'eau, mécaniquement ou manuellement, le but est d'atténuer les rayures de l'égrisé en utilisant successivement un grain plus fin (100, puis 120, et éventuellement 180). Le résultat final donne une surface mate à légèrement satinée, de fines rayures persistent mais sont invisibles à l'œil nu, les couleurs et le veinage sont révélés et le matériau est doux au toucher.

La finition polie vient conclure la mise en valeur du matériau, mais ce sont surtout les marbres et les granits qui prennent tout leur intérêt grâce au polissage car les pierres ne prennent pas toutes le poli, seules les pierres froides - dites "marbrières" - acceptent un poli brillant de qualité.

Il existe plusieurs techniques, que nous détaillerons plus loin, pour obtenir le poli. Le résultat obtenu donne une surface brillante et réfléchissante, sans rayure. Les couleurs et le veinage sont à leur paroxysme, le matériau est lisse et doux au toucher.

| |

| |

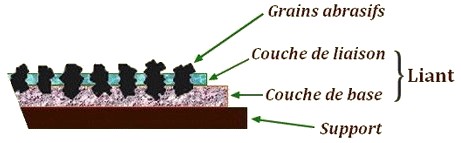

Un abrasif désigne un corps dur et tranchant qui permet d'enlever de la matière. Une action mécanique (manuelle ou avec une machine) est requise, contrairement aux agents chimiques qui agissent par simple contact.

Un abrasif appliqué se compose de 3 éléments : des grains abrasifs, un liant et un support. Un abrasif est donc un support sur lequel on fixe, grâce à un liant, des grains abrasifs.

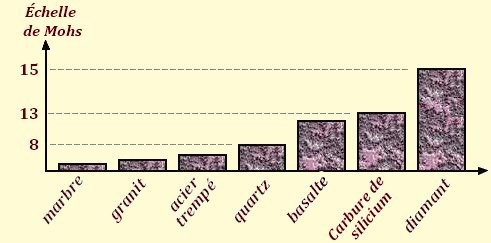

La plus dure des matières est le diamant. Les grains appliqués sur un support poncent et polissent les matériaux les plus durs comme le granit.

L'autre abrasif le plus utilisé pour le ponçage des pierres, des marbres et des granits, c'est le carbure de silicium (ou carborundum). Ce minéral artificiel est un composé de silicium et de carbone (SiC). Il est suffisamment dur pour attaquer ces matériaux et son coût est plus abordable que celui du diamant. Il présente également l'avantage de pouvoir s'appliquer sur des supports souples ou semi-rigides grâce à l'utilisation de liants résineux.

Un autre abrasif est utilisé pour poncer le grès. C'est le corindon, une alumine à l'état naturel mieux connu sous le nom d'émeri.

L'échelle de Mohs mesure la dureté des minéraux par comparaison entre eux. C'est à dire la capacité qu'à l'un à rayer l'autre. Au sommet de l'échelle, on trouve le diamant, qui n'est rayable que par lui-même.

Indépendamment de la finition souhaitée, le choix de l'abrasif doit tenir compte de la nature du matériau travaillé. Il sera différent selon sa dureté : de la pierre tendre au granit, la finesse de son grain : du gros grain au grain fin, l'abrasivité même du matériau : du calcaire au grès.

| |

| |

Le choix d'un abrasif le mieux adapté pour une opération spécifique est très important afin d'obtenir le meilleur résultat dans le travail.

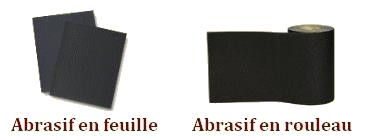

L'Abrasif en feuille ou en rouleau au carbure de silicium est utilisé sur le marbre, la pierre et le granit.

L'Abrasif en feuille ou en rouleau au corindon est utilisé sur le grès. Notons que le grès étant lui-même abrasif, il peut s'auto-adoucir en étant frotté avec une cale fabriquée dans la même matière. Il faut juste prendre soin d'humidifier régulièrement l'ensemble.

Hormis le grès, les autres abrasifs peuvent être travaillés à sec mais sont nettement plus efficace utilisés à l'eau. De plus, on évite ainsi le dégagement de poussière.

Le support de l'abrasif en feuille est généralement du papier et celui des rouleaux de la toile. Dans tous les cas choisir une qualité renforcée pour ne pas percer sur les arêtes ou déchirer. Un support flexible permettra de suivre les moindres contours. Une consistance imperméable garantira la résistance à l'eau.

Attention, les produits abrasifs doivent être stockés dans un lieu où la température est d'environ 20° C et l'humidité d'environ 65%. Le stockage des produits abrasifs près des sources de chaleur ou des zones humides est à éviter. Sachez enfin que la durée d'utilisation des abrasifs après fabrication est en moyenne de 12 à 18 mois.

Les grains généralement disponibles sont les suivants :

Du plus gros : 60 - 80 - 100 - 120 - 150 - 180 - 220 - 240 - 280 - 320 - 360 - 400 - 500 - 600 - 800 - 1000 - 1200 (le plus fin)

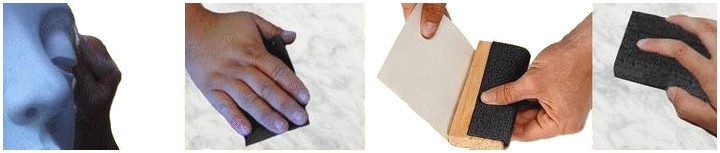

La méthode consiste à frotter le matériau à la main pour les parties courbes ou avec un support rigide comme une cale en bois pour les plans droits.-

Ponçage à sec : Il faut frotter calmement pour ne pas échauffer l'abrasif et former des cercles. Balayer régulièrement la poussière pour ne pas encrasser l'abrasif. Laver le matériau entre chaque passage de grain successif et laisser sécher naturellement, sans chauffer. Cette action permet de bien préparer la surface au grain suivant mais aussi d'apprécier le résultat du travail d'abrasion, son uniformité, notamment sur les matériaux veinés ou colorés. Le ponçage à sec sur les matériaux ne prenant pas le poli s'arrête généralement au grain de 120 (finition adoucie)

-

Ponçage à l'eau : Le principe reste le même, mais le fait de rincer régulièrement l'abrasif dans un bac d'eau claire, et de passer une d'éponge humide sur le matériau améliore la qualité d'abrasion et procure ainsi un gain de temps. Le ponçage à l'eau sur les matériaux qui prennent le poli est un passage obligé. On prépare les marbres au poli jusqu'aux grains de 400/500 et les granits en utilisant les papiers les plus fins.

Pour un résultat de qualité il faut utiliser les grains, graduellement, du plus gros jusqu'au grain correspondant à la finition souhaitée et en tenant compte également de la dureté du matériau.

Les plus gros grains enlevant beaucoup de matière, ils sont plutôt réservés aux matériaux durs. Attaquer le ponçage d'une pierre tendre et fine avec un grain de 60 risque de créer de nouvelles rayures plutôt que d'en enlever. Il est préférable de prendre un grain supérieur plus adapté, 80 ou 100.

De la même façon, les grains les plus fins sont réservés aux pierres dures, aux marbres et aux granits dans la recherche du poli. Ils ne donneront aucun résultat probant sur les pierres tendre à demi-dure. D'ailleurs, ils s'encrasseront et deviendront inefficaces très rapidement.

| | | |

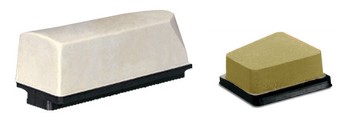

La cale diamant (ou pad) est composée d'un bloc de mousse semi-rigide sur lequel est collée une toile polyester flexible recouverte de diamant synthétique lié au nickel ou à la résine.

Elle s'utilise essentiellement à l'eau pour préserver le diamant. Ce type de cale est utilisé pour le ponçage des plans droits et des formes légèrement courbes.

Leurs dimensions moyennes sont de : 9 cm de longueur - 5,5 cm de largeur - 2 à 3 cm de hauteur - Les grains disponibles varient selon les fournisseurs qui offrent tous un repère de couleur identique : vert 60 - Noir 120 - Rouge 200 - Jaune 400 - Blanc 800.

L'éponge au carbure de silicium présente l'avantage d'être plus souple que la cale diamant, mais est moins résistante. Elle est composée d'un bloc de mousse synthétique recouvert d'abrasif sur 2 faces. Ces éponges s'utilisent à sec ou à l'eau. Elles sont parfaites pour le ponçage des formes courbes mais reste limitées aux petites surfaces et aux finitions.

Leurs dimensions moyennes sont de : 10 à 14 cm de longueur, 7 à 12 cm de largeur et 1,5 à 12 cm de hauteur - Les grains disponibles varient selon les fournisseurs : 120 - 180 - 220 - 280 - 360 - 400 - 800.

| | | |

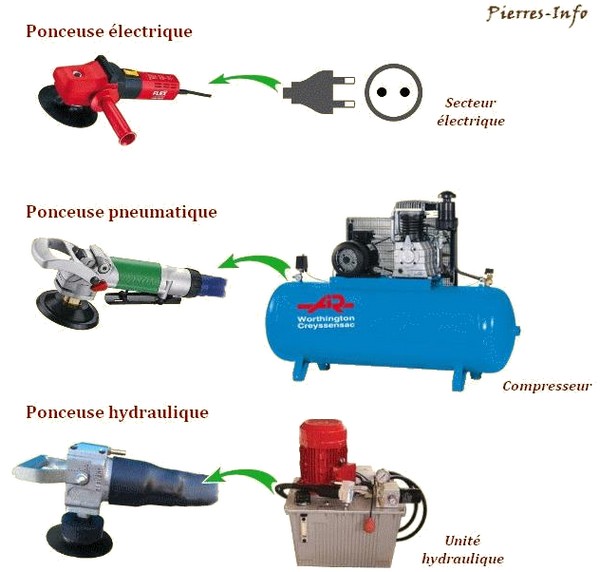

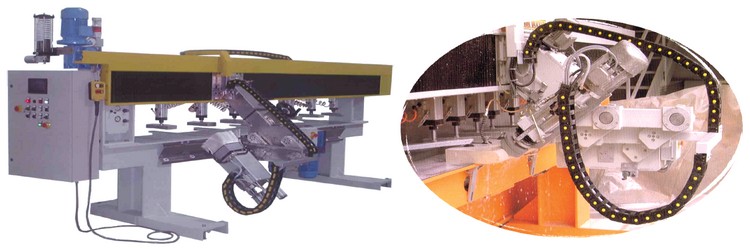

L'utilisation des ponceuses sur les matériaux est limitée aux surfaces relativement planes. Nous présentons ici les différents types de machines disponibles ainsi que les abrasifs qui les équipent.

Les Machines

Les Ponceuses Électriques : Elles sont reliées au secteur via un câble électrique. Généralement plus légères que les autres types de machine et aussi plus maniables, elles sont le plus fréquemment utilisées pour le ponçage à sec.

Mais il existe également des ponceuses électriques à eau pour le polissage des matériaux (marques FLEX - METABO - EIBENSTOCK - GALESKI). La puissance des moteurs électriques varient de 900 à 1800 Watts et elles sont équipées d'un variateur de vitesse, indispensable pour obtenir un poli de qualité. Ces machines à eau possèdent une installation de protection contre les chocs électriques : un disjoncteur différentiel intégré ou un transformateur de séparation (isolation du circuit).

Les Ponceuses pneumatiques : Elles sont reliées à un compresseur d'air via un tuyau pneumatique. Elles sont légèrement moins maniable que les électriques du fait du tuyau pneumatique, plus gros et moins souple qu'un câble. L'air compressé entraîne une turbine en générant un bruit qui peut gêner à long terme.

La puissance du moteur pneumatique varie de 300 à 1000 Watts selon la pression et le volume d'air délivrés par le compresseur de 4 à 6 bars et 60 à 500 litres/minute. Attention, toutes les ponceuses pneumatiques, même à eau, ne sont pas équipées d'un variateur de vitesse pourtant utile dans la recherche d'une finition polie.

Marques : GALESKI - GISON - CHICAGO PNEUMATIC

Les Ponceuses hydrauliques : Elles sont reliées à une centrale hydraulique elle-même alimentée par un moteur triphasé. Deux tuyaux sont nécessaires pour l'aller/retour du fluide ce qui peut poser un problème de maniabilité, compensé malgré tout par la légèreté de la tête en aluminium.

La vitesse de rotation est réglable grâce à un variateur situé sur l'unité et son alimentation en eau possible (3em tuyau...). Cela permet d'optimiser les résultats de ponçage et de polissage.

Marques : ENERGIE FLUIDE - SERVAR - KGS WINTER

Les Disques à Poncer

Le choix d'un abrasif, d'un disque diamanté ou d'une meule abrasive le plus adapté pour une opération spécifique est très important afin d'obtenir le meilleur résultat dans son travail.

Il faut donc équiper sa ponceuse en fonction du but recherché. Pour dégrossir une taille ou surfacer un épannelage en recherchant à effacer simplement les traces d'outil, un disque abrasif à gros grain fera l'affaire.

Par contre, dans la recherche d'une finition polie, un ponçage à l'eau est indispensable et, selon le matériau, l'utilisation d'un disque au carbure de silicium ou au diamant sera nécessaire.

DISQUES SUR FIBRE

Ils sont souples ou semi-rigides (SPAMZEC) et composés de carbure de silicium lié avec une résine sur un support en fibre. Ils se fixent sur un plateau support qui est lui-même vissé sur l'axe de la ponceuse.

Les grains disponibles s'échelonnent du 16 au 120 pour les disques SPAMZEC et jusqu'à 400 pour les autres types. On les trouve principalement dans 2 diamètres : 127 mm et 178 mm. Ils sont parfaitement adaptés pour effectuer un travail de dégrossi à l'adouci et sont plus généralement utilisés à sec.

DISQUES SUR PAPIER

Ils sont composés de carbure de silicium lié avec une résine sur un support en papier. Cette dernière particularité les réserve au ponçage à sec. Ils sont soit troué au centre pour être fixé sur un support identique aux disques sur fibre ou sans trou puisque agrippé à un support "velcro". L'intérêt de ce système réside dans la rapidité de changement de disque.

Les grains disponibles s'échelonnent du 16 au 400 et leur prix est inférieur à celui des disques sur fibre. On les trouve principalement dans 2 diamètres : 127 mm et 178 mm. Ils bien parfaitement adaptés pour effectuer un travail de dégrossi à l'adouci.

DISQUES DIAMANT

Un disque de ce type est composé d'une certaine concentration de grains de diamant, plus ou moins anguleux selon le matériau à poncer, et d'un liant. Le liant doit maintenir le grain de diamant à sa place et doit s'user à la même vitesse que le grain.

Le liant varie selon les fournisseurs :-

Les diamants à liant métallique composé d'un ensemble de poudres métalliques (nickel, bronze, cobalt...). C'est cette composition, dans laquelle les grains de diamant sont incorporés, qui définit l'échelle de dureté de l'outil diamanté en fonction du matériau à poncer.

L'outil utilisé est un plateau (appelé aussi meule assiette ou meule à poncer) sur lequel des segments diamantés sont disposés. Compte tenu de sa rigidité, cet outil est réservé au ponçage des surfaces planes. Selon les critères des nombreux fournisseurs et les caractéristiques du diamant et du liant, on trouve des plateaux adaptés au ponçage de tous les matériaux, du dégrossi à sec ou à l'eau jusqu'au polissage.

Les diamètres des plateaux : 100 - 125 - 180 mm, fixation femelle diamètres M14 ou M24.

-

Les outils composés de Diamant à liant résine (poudres résinoïdes). Le liant est fortement comprimé et ne présente pas de pores. Ce type de disque est utilisé à sec ou à l'eau pour les opérations de finition (après passage des diamants à liant métallique par exemple) sur les pierres froides, les marbres et les granits.

La finition attendue est théoriquement plus rapide à atteindre car la faible dureté du liant permettant un enlèvement de matière très élevé. Mais, logiquement, il résiste moins longtemps qu'un disque à liant métallique.

Les diamètres des disques : 80, 100, 125, 160, 185, 220 et 270 mm, fixation femelle filetage M14 ou sur un support "velcro" (du grain 50 à 3500 et Lux pour brillance).

MEULE MAGNÉSIE

Des grains de carbure de silicium sont fixés dans un liant d'oxyde de magnésium. Le rendement est excellent, l'usure régulière et procure une bonne longévité des meules.

Ces meules sont coniques (boisseau) ou droites de diamètres : 80 - 100 (droites) ou 130/100 mm (boisseau) - Hauteur 45 mm, fixation femelle filetage M14 (du grain 16 à 1500)

MEULE BAKELITE

Des grains de carbure de silicium sont fixés dans un liant bakélite (une résine synthétique). L'intérêt de ce type de meules réside dans le fait que le liant bakélite est peu abrasif et permet d'utiliser des grains très fins. Il en résulte un bon rendement, une usure régulière et une bonne longévité des meules.

Ces meules sont coniques (boisseau) ou droites de diamètres : 80 - 100 (droites) ou 130/100 mm (boisseau) - Hauteur 45 mm, fixation femelle filetage M14 (du grain 16 à 400).

Attention : les meules en liant bakélite doivent être utilisées sous 2 ans.

| | |

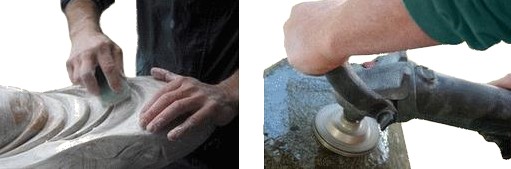

Le poli fait ressortir les caractéristiques propres à chaque matériau. Les couleurs, les nuances, les veines, les rubans,… sont mis en évidence. La nature et la structure des fossiles apparaissent distinctement (articles de crinoïdes, coquilles de brachiopodes, coraux, …). C'est au polissage que les teintes, accentuées, se révèlent dans toutes leurs nuances. La surface devient brillante et réfléchie la lumière. Mais plus que les autres finitions, le polissage révèle aussi tous les défauts, alors cette finition ne convient donc pas à tous les matériaux.

Le Ponçage

Nous avons vu plus haut les différents abrasifs à utiliser en fonction des matériaux. L'opération de ponçage effectuée à la ponceuse ou à la main consiste à effacer les traces d'outils, à égaliser les formes courbes, à rectifier les aspérités ou à dresser les plans droits.

Le travail commence avec les abrasifs à gros grains et s'échelonne jusqu'au grain 120 qui doit permettre d'obtenir un adouci. A ce stade les opérations peuvent être effectuées à sec.

Les traces profondes d'outils doivent disparaître et les fonds d'arête parfaitement nets. Entre les grains 100 et 120, il peut être nécessaire de laver le matériau pour apprécier parfaitement le résultat, notamment dans les fonds.

Si le travail a bien été effectué, il ne persiste aucune trace d'outil, seulement de très fines rayures occasionnées par le grain 120. Toutes les surfaces sont uniformément douces au toucher.

Le Masticage

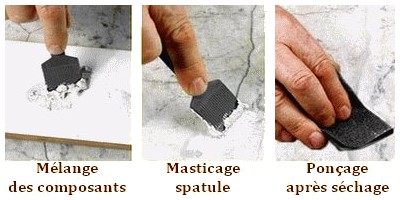

Les pierres, les marbres et les granits n'ont que très rarement une consistance parfaitement homogène. Il est donc souvent nécessaire d'effectuer un masticage pour corriger les défauts de structure qui sont d'autant plus mis en évidence lors du polissage.

Cette opération vise à combler les petits trous de la roche ou les parties tendres ou terreuses moins dures que la masse. Notez que les mastics que nous allons décrire ci-après sont également d'excellentes colles qui pourront rattraper les accidents de taille...

Le mastic est appliqué entre l'égrisage et l'adouci. Les anciens utilisaient un mélange de gomme laque, de résine, de poudre de matériau et de soufre. Cette pâte s'appliquait au fer à chaud (ou pince à mastiquer), une tige de fer renforcée à son extrémité et taillée en biseau. Une fois chaude, ce fer faisait fondre le mastic qui était étalé sur les parties à combler.

Aujourd'hui, on utilise un mastic à base de d'époxy ou de polyester sous une forme liquide ou semi-épaisse à bi-composants (résine + durcisseur). L'effet de solidification après mélange se nomme la polymérisation.

Les résines polyester sont celles les plus utilisées dans le domaine de la pierre. Elles contiennent du styrène, un solvant dont la composition est proche de celle de l'acétone et responsable de leur forte odeur. Il a pour but de maintenir la résine dans un état semi-liquide. Le stockage doit donc se faire en bidon hermétique dans un endroit frais et sombre pour éviter sa cristallisation et il est fortement conseillé d'agiter ou de mélanger le pot avant de s'en servir. Attention aux réactions chimiques indésirables, possibles avec ce type de produit.

Les résines époxy sont chimiquement neutres et ne provoquent aucune réaction indésirable, il est cependant indispensable de porter des gants et si possible un masque respiratoire à cartouche car elles sont très nocives au contact de la peau (hypersensibilité, dermatoses, cancers, …).

Dans tous les cas, la surface minérale à combler doit être propre, sèche et rugueuse. la résine s'applique à la spatule ou au couteau de peintre et peut être poncée après séchage et prendre le poli.

Selon les fabricants, la quantité de durcisseur à ajouter à la préparation oscille entre 2 et 5 %. Elle agit sur le temps de polymérisation et varie selon la température ambiante (plus il fait chaud plus la réaction est rapide). Pour information, le temps moyen de réaction est de 8 minutes à 20°C pour les résines polyester et peut aller jusqu'à 30 minutes à 20 °C pour les résines époxy.

Ces résines sont plus ou moins transparentes ou colorées. Mais il est plus judicieux de les teinter soi-même en ajoutant au mélange de la poussière du matériau travaillé ou encore des colorants en poudre à base organique. Ne jamais ajouter plus 5 % de colorant au mélange.

Le Polissage à l'Eau

Pour le ponçage aux grains supérieurs le ponçage à l'eau est indispensable. Il va chasser la poussière qui, sinon, encrasserait rapidement l'abrasif et le support utilisé (feuille, papier, cale, disque, meule ou cale diamant...). Si le ponçage est manuel, frotter énergiquement en formant des ronds et renouveler régulièrement l'eau de rinçage.

Si précédemment le travail jusqu'à l'adouci a bien été réalisé et si l'échelon des grains est bien respecté, le polissage à l'eau doit donner d'excellents résultats.

La seule difficulté réside dans l'appréciation du travail effectué sur une matière humide car l'eau fait briller la surface. Il faut nettoyer régulièrement la zone poncée avec une éponge rincée dans l'eau claire et travailler en lumière rasante pour mieux percevoir les éventuels défauts. Entre chaque grain, laisser sécher naturellement le matériau - c'est à dire sans apport de chauffage - cela permettra de mieux voir les zones à reprendre ou bien oubliées lors du surfaçage.

En théorie, les matériaux qui nous intéressent atteignent le poli à partir des grains suivant :-

Pierres marbrières - grain 220

-

Marbres - grain 600

-

Albâtre - grain 1 200

-

Granits - grain 3 000

Lorsque la surface est uniformément douce au toucher et que la luisance est régulière et bien tendue on atteint un poli mat. Pour l'éclat de la brillance, il faut passer à l'étape suivante.

Le poli brillant - Le lustrage

Le lustrage s'effectue avec une pâte à polir pour marbrier, blanche et compacte vendue en poudre, en pain ou en cylindre.

Lorsque l'opération de lustrage est réalisée à la main, on utilise de la poudre à polir ou un pain dont quelques copeaux sont déposés au fond d'un récipient. Ce résidu ou cette poudre sont ensuite mélangés à un peu d'eau de façon à former une pâte homogène. Une feuille de feutre ou un chiffon doux sont imbibés de ce mélange et la surface est frottée énergiquement en formant des cercles dans les deux sens. Pour terminer, l'ensemble est essuyé avec une peau de mouton ou un chiffon doux.

Lorsque l'opération est réalisée mécaniquement, il est possible d'opérer de 2 façons :-

Des feutres de formes différentes, à tige ou "velcro", sont montés sur un plateau de ponceuse ou sur une perceuse à variateur de vitesse. Les plateaux sont adaptés aux surfaces planes, sans reliefs accentués. Les feutres de forme permettent d'accéder à certains refouillements.

-

Un disque fait de plusieurs toiles de coton assemblées permettra d'atteindre plus aisément les refouillements.

Quel que soit l'équipement, le pain de pâte à polir est appliqué contre le feutre ou la toile pendant la rotation. La surface est ensuite frottée en pratiquant des cercles alternatifs, comme à la main.

Réimprégner régulièrement le feutre de pâte pendant l'opération. Pour terminer, repasser un second feutre propre et sans pâte à polir, de façon à faire disparaître les éventuels surplus et à uniformiser le lustrage.

L'entretien du poli s'effectue au chiffon doux. Il faut éviter d'appliquer des cires, elles atténuent l'éclat du poli brillant.

Les Autres Produits de Polissage

Anciennement, les matériaux préalablement adoucis étaient polis à la potée d'étain, un composé de stannate de plomb en poudre additionnée au peroxyde d'étain. L'application se faisait manuellement au moyen d'un tampon de feutre ou de tissu doux enroulé très serré et légèrement huilé. Mais cette potée, toxique et polluante, qui a été très employée au XIXème siècle a décimé une bonne partie des ouvriers qui l'ont utilisé. Elle se révèle bien trop dangereuse pour être encore utilisée aujourd'hui.

L'acide oxalique ou sel d'oseille est utilisé pur ou mélangé à son sel potassique. Substitut à la potée d'étain, il s'applique plus spécifiquement aux marbres.

Lustrage à l'acide oxalique, la méthode : pour cette opération le port de gants et de lunettes de protection est indispensable. Dans un récipient hermétique, une bouteille en verre par exemple, verser 4 cuillerées à soupe d'acide oxalique en poudre dans 1/2 litre d'eau. Le mélange est agité afin de dissoudre tous les cristaux. On imbibe ensuite un feutre ou un chiffon doux de ce mélange et la surface à polir est frottée énergiquement. La dissolution du marbre par l'acide laisse alors apparaître une pâte. On renouvelle l'application en frottant fort et dans les moindres refouillements. Il est important de travailler vite pour obtenir le meilleur résultat.

Une autre technique consiste à verser une dose de poudre dans un carré de tissu pour former un tampon qui est frotté en rond sur le marbre humidifié régulièrement.

Une fois l'acide passé, on rince abondamment et immédiatement à l'eau claire et on ne repasse surtout pas d'acide. Le lustrage est terminé, le marbre doit briller et n'a besoin d'aucun traitement supplémentaire.

Le fluate à polir est un produit chimique qui contient un solvant, le perchloroéthylène, des cires et des résines. Il est délicat à utiliser car c'est un produit hautement inflammable, toxique et polluant. Son utilisation nécessite le port de protections : masque respiratoire, gants et lunettes. Il est passé sur le matériaux avec un tampon de feutre ou de tissu imbibé et ne nécessite aucun rinçage. Ce solvant pénètre le matériau et son effet est irréversible.

Il est possible de trouver sur le marché d'autres produits à base de solvant, mais moins agressifs comme le Lithofin MN Polish.

Les lustrants sont généralement composés de cire avec ou sans silicone. Il s'applique au moyen d'un chiffon ou d'une éponge finement et régulièrement sur la surface propre et sont poli aussitôt ou après séchage avec un chiffon doux. L'opération peut être réalisée en une ou plusieurs fois jusqu'au rendu parfait.

La gamme de produits de ce type est importante et le résultat varie du satiné au poli brillant. Il est préférable de prendre toutes les garanties de résultats auprès des fournisseurs ou encore de les tester sur un échantillon de matériau.

Encore un conseil : avant leur usage, bien lire les notices d'utilisation de ces lustrants car certains sont susceptibles de former des auréoles ou des tache lorsqu'ils sont appliqués sur un matériau humide.

|